Les secrets de la robotique Lean au Japon pour réussir dans la production industrielle mondiale

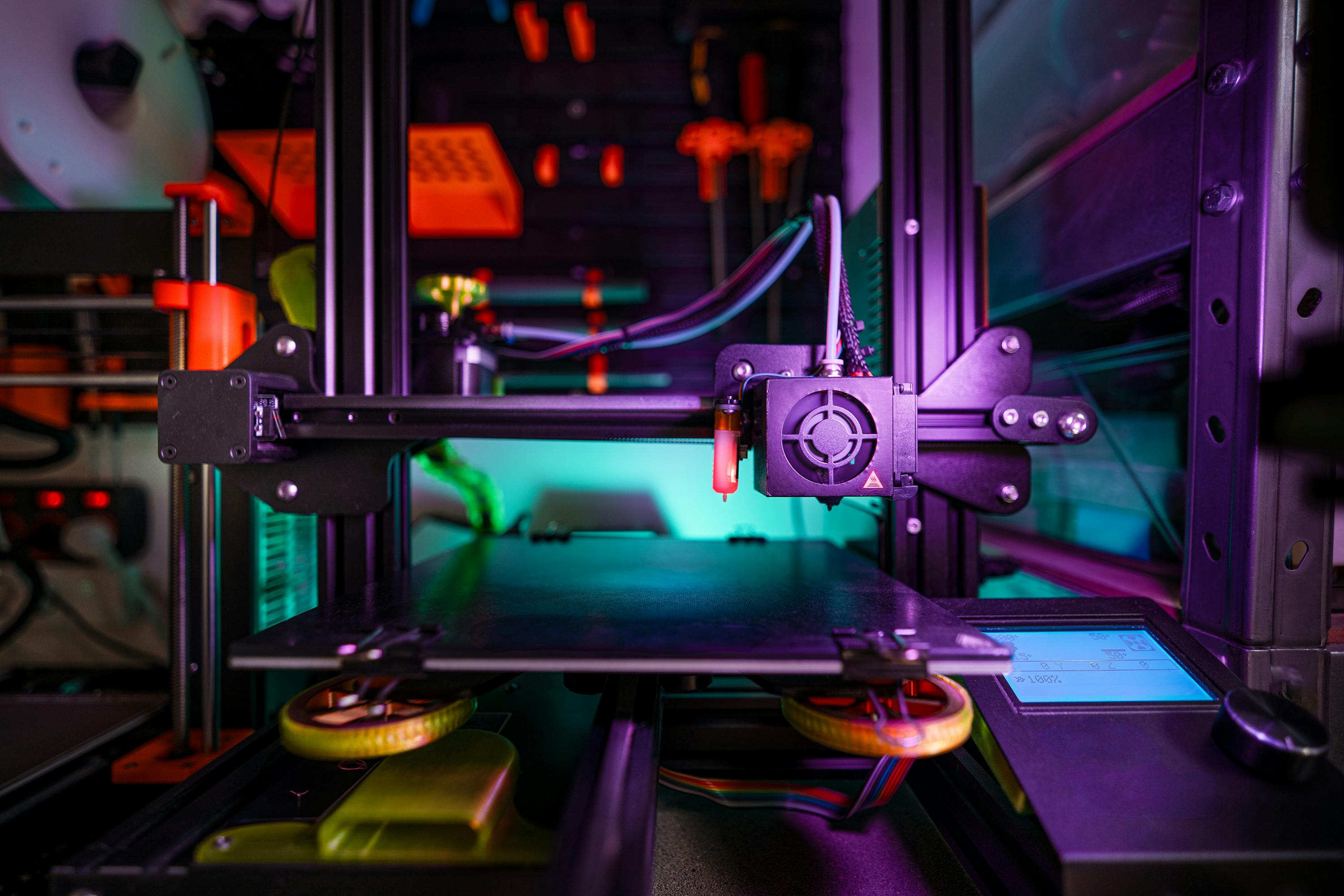

Plantons le décor : en 2019, en parcourant une usine d’assemblage Toyota (plus précisément Nagoya, centre névralgique de la qualité automobile mondiale), j’ai assisté à une symphonie de bras robotisés, de capteurs et d’humains, chorégraphiée avec une telle fluidité qu’elle frisait le surréalisme. Certains imagineraient des robots patauds dans des cages d’acier, à l’abri des humains, mais ici, des robots collaboratifs réalisaient avec dextérité des soudures complexes aux côtés d’ouvriers de ligne pratiquant le kaizen, s’adaptant et apprenant en temps réel. Je me souviens avoir pensé : « Voilà à quoi ressemble le “lean” lorsque les technologies du futur sont véritablement intégrées, et non pas simplement intégrées à un processus. »

Alors, quel est leur secret ? Eh bien, des dizaines d'industriels à travers le monde ont tenté de copier l'approche japonaise, mais rares sont ceux qui parviennent à la même finesse opérationnelle ou à la même progression de parts de marché mondiale. Ayant travaillé dans des environnements axés sur le lean pendant plus de dix ans, et après plusieurs missions de conseil décevantes où l'intégration de la robotique a mal tourné, je suis fasciné par les réussites japonaises (et leurs erreurs, à vrai dire).

Ce blog ne se contente pas de lister les fournisseurs de robots ou de débiter les platitudes de Toyota. J'analyserai plutôt les stratégies avancées utilisées par le Japon pour que la robotique et le lean se renforcent mutuellement, le ciment culturel et organisationnel qui les rend pérennes, et comment vous (que vous dirigiez une usine de plastique de taille moyenne dans l'Ohio ou supervisiez des chaînes d'approvisionnement mondiales) pouvez appliquer leur stratégie sans perdre de vue ce qui est singulièrement « japonais ». Vous y découvrirez quelques surprises, des observations durement acquises et une exploration des limites : ce qui fonctionne, ce qui ne fonctionne pas, et pourquoi l'approche japonaise est si souvent citée, mais rarement reproduite pleinement.1

Pourquoi le Japon intègre les robots dans la production allégée : le contexte concurrentiel

Commençons par poser la question fondamentale que trop de consultants négligent : Pourquoi le Japon s’intéresse-t-il au lean basé sur la robotique ? Dans un pays historiquement à court de main-d'œuvre et de ressources naturelles, l'efficacité n'est pas qu'un mot à la mode : c'est une question existentielle. Dans les années 1970, lorsque les constructeurs automobiles japonais ont commencé à accélérer l'adoption des robots, la presse occidentale l'a principalement présentée comme une réduction des coûts. Mais tous les ingénieurs japonais que j'ai rencontrés l'ont présentée différemment : comme un moyen de stabiliser la qualité, de réduire les variations de processus et de parvenir à ce que Shigeo Shingo appelait « la prévention des erreurs à grande échelle ».23

Le plus drôle, c'est que je pensais autrefois que la robotique était un substitut high-tech à une main-d'œuvre bon marché. Mais plus j'observais le succès des usines japonaises (et, douloureusement, les tentatives occidentales ratées d'automatisation aveugle), plus cela devenait clair : au Japon, la robotique est le prolongement d'un système lean vivant et en constante évolution. Ce n'est pas une solution miracle. Ce n'est pas une « solution » statique. La question n'est pas : « Où peut-on placer un robot pour réduire les effectifs ? » Mais plutôt : « Comment un robot pourrait-il éliminer une source actuelle de gaspillage ou de variation, et comment s'adaptera-t-il à l'évolution de notre gemba (atelier) ? »4

- Au Japon, les robots sont rarement autonomes : une équipe d'ingénieurs, de promoteurs kaizen et de personnel de ligne est impliquée dans la sélection, la maintenance et l'évolution des processus.

- L'automatisation est justifiée en éliminant les causes profondes du gaspillage—le maintien de l’agilité est prioritaire par rapport à la simple réduction des effectifs

- Le succès se mesure par le flux, et non seulement par le rendement. Le « Jidoka » (automatisation intelligente) est intégré à chaque justification.

Le Japon affiche la plus forte densité de robots dans le secteur manufacturier au monde : 399 robots pour 10 000 employés, soit plus du triple de la moyenne mondiale. Pourtant, ses usines emploient plus de personnes par robot que l'Allemagne ou la Corée du Sud, ce qui témoigne de l'approche collaborative (et non de remplacement).6

Contexte historique et culturel : Le moteur invisible

À bien y réfléchir, ce qui m'a le plus frappé, au fil de ma collaboration avec les responsables japonais de l'amélioration des processus, c'est le peu d'importance accordée à la technologie. L'intégration compétitive de la robotique au Japon est indissociable du contexte social : emploi à vie, fierté du savoir-faire et vision de l'automatisation comme soutien collectif au potentiel humain (et non comme remplacement).

Des entreprises comme Toyota/Mazda considèrent le « respect des personnes » comme bien plus qu'un simple baratin RH : elles permettent aux employés d'arrêter une cellule robotisée au moindre risque qualité. Comparez cela à un quart de travail stressant que j'ai passé chez un équipementier automobile américain : les erreurs d'automatisation étaient ignorées pour maintenir le comptage. La différence ne réside pas dans un matériel plus sophistiqué, mais dans une philosophie centrée sur l'humain qui permet une résolution adaptative des problèmes, et non pas seulement une mécanisation rigide.7

Le plus grand atout du Japon n'est pas la densité de robots, mais plutôt sa culture de confiance mutuelle et son progressisme constant. La technologie est importante, mais elle n'est pas transformatrice sans ce substrat social.

Stratégies fondamentales : où la robotique et le Lean se renforcent mutuellement

Soyons pragmatiques. J'ai perdu le compte du nombre d'initiatives d'automatisation que j'ai vues hors du Japon et qui ont échoué dès la deuxième année : sur-spécifiées, sous-évaluées ou jamais vraiment acceptées sur le terrain. À l'inverse, les usines japonaises prospères considèrent presque la robotique comme une nouvelle opportunité de kaizen, une composante essentielle de leur système nerveux Lean. Mais de quoi s'agit-il ? en fait faire différemment ?

-

Mentalité Kaizen d'abord, automatisation ensuite

La robotique n'est presque jamais la première solution envisagée. Au lieu de cela, les équipes éliminent systématiquement les gaspillages de processus (Muda), puis font appel à des robots comme « complémentaires du dernier kilomètre » pour gérer les tâches que les humains ne peuvent pas réaliser de manière sûre ou fiable. Si les conditions changent, le rôle des robots évolue également.8 -

Travailleurs de première ligne habilités

Tout le monde (et pas seulement les ingénieurs) est formé à détecter les anomalies et habilité à « arrêter la chaîne », même si cela implique de mettre en pause une cellule robotisée. Ce n'est pas une platitude. J'ai vu de nouvelles recrues chez Denso interrompre temporairement les opérations de robots à grande vitesse lorsqu'une seule pièce était hors spécifications ; la direction a salué leur vigilance.9 -

Intégration itérative et non monolithique

Plutôt que de procéder à des déploiements massifs et ponctuels, les fabricants japonais déploient leurs robots progressivement, tirant les leçons de chaque déploiement et procédant à des micro-ajustements à chaque gemba. Chaque étape est une expérimentation, et non une déclaration d'achèvement.10 -

Concentration intense sur la flexibilité et le Jidoka

L'automatisation sans intelligence est un anathème. Le Jidoka (« autonomisation » – la capacité des équipements ou des opérateurs à détecter et corriger immédiatement les problèmes) est incontournable. La vision artificielle, les capteurs haptiques et autres améliorations « intelligentes » sont intégrés pour soutenir, et non remplacer, le jugement humain.11

- Les équipes multidisciplinaires (production, informatique, qualité, RH) s'approprient conjointement les performances d'automatisation

- Les robots sont choisis en fonction des tâches à accomplir, et non des modes technologiques.

- Le succès se mesure par la réduction des temps d’arrêt, et pas seulement par les économies de coûts de main-d’œuvre.

- Les projets pilotes précèdent la mise à l'échelle. Les usines ne misent jamais entièrement sur une seule marque ou plateforme matérielle.

Sélection et intégration des robots : comment le Japon procède-t-il réellement ?

Bon, alors, comment choisissent-ils et déploient-ils les robots ? C'est là que les choses se compliquent : beaucoup de nuances au cas par cas. Il y a quelques années, je pensais que les directeurs d'usine japonais se contentaient de suivre une stratégie d'approvisionnement : des robots de pointe, standardisés pour chaque processus. J'ai constaté (et je continue de redécouvrir) que le processus est radicalement plus itératif et décentralisé.

-

Sélection centrée sur le problème, et non sur la fidélité à la marque

Des équipes pluridisciplinaires visitent le Gemba avec pour seul objectif d'identifier les besoins en matière de processus. Un robot de découpe plasma ? Parfait, mais seulement s'il résout un problème persistant, comme une ergonomie difficile ou un excès de rebuts. Ils changeront de marque si les besoins évoluent.13 -

Piloter d'abord, mettre en œuvre à grande échelle plus tard

Chaque robot est traité comme une hypothèse, et non comme un fait accompli. Les célèbres « robots en kit » de Toyota n'étaient pas présents dans toute l'usine dès le premier jour. Les premières unités ont été adaptées, « antidéfaillibles », puis développées. Cette agilité préserve le capital (et la crédibilité de l'équipe).14 -

Formation continue et recyclage

Je me souviens encore d'une session de 2018 au centre de formation FANUC : les ingénieurs de maintenance apprenaient à « réapprendre » les trajectoires des robots après des sessions kaizen. Au Japon, la formation en robotique est continue : elle enseigne non seulement comment « faire fonctionner » un robot, mais aussi comment le remettre en question, l'adapter et même le démanteler.15

| Approche | Commun au Japon | Commun ailleurs | Impact sur les résultats |

|---|---|---|---|

| Les pilotes d'abord, l'échelle ensuite | Oui, toujours | Rarement, souvent sauté à l'échelle | Moins de pannes catastrophiques, meilleure adhésion de l'équipe |

| Sélection de robots interfonctionnels | Axé sur l'équipe et spécifique au processus | Approvisionnement/pilotage par la direction | Meilleure adéquation aux besoins du processus, moins de dépenses inutiles |

| Formation continue | Intégré à la routine de travail | Périodique, selon les besoins | Dépannage plus rapide, évolution adaptative de la ligne |

| Respect du jugement humain | Universel (tout le monde peut appuyer sur stop) | Gestionnaire ou ingénieur uniquement | Des équipes plus autonomes, moins de « défaillances liées à l’automatisation » |

Études de cas : Toyota, FANUC et Kobayashi Seiko

On peut parler stratégie toute la journée, mais voici où les choses sérieuses se corsent. Analysons trois exemples concrets, chacun illustrant ce qui se passe lorsque la robotique avancée et le lean se synchronisent – ou s'épuisent de manière improductive.

Toyota : « Autonomation » appliquée à grande échelle

J'ai encore la chair de poule en décrivant le modèle de cellule hybride de Toyota : ce que vous voyez, ce ne sont pas seulement des robots travaillant en parallèle avec des personnes, ce sont des robots avec autorisation Pour arrêter la production en cas de problème. Un incident survenu lors d'un audit de processus en 2017 est particulièrement marquant : un capteur a signalé un désalignement sur un millième composant, arrêtant instantanément le bras robotisé. Au lieu de blâmer les autres, les superviseurs ont loué le protocole de sécurité intégrée ; les opérateurs et la maintenance ont identifié conjointement les causes profondes, corrigé la programmation humaine et robotisée, puis repris la production. À chaque tournée, à chaque analyse de défaillance, la philosophie est claire : arrêt intelligent, pas cadence inconsidérée.16

FANUC : Amélioration continue basée sur les données

L'usine FANUC (Oshino-mura) est devenue un modèle emblématique de l'approche « kaizen robotique intelligente ». Lors d'une visite en 2022, j'ai pu observer des systèmes d'apprentissage automatique analyser les données des cellules en direct, générant des pistes d'amélioration pour les équipes de production. Contrairement à certaines usines occidentales où les tableaux de bord numériques impressionnent les dirigeants mais intimident les opérateurs, les « professeurs » de FANUC organisent régulièrement des sessions de données Gemba avec les techniciens, dont les résultats sont encouragés à élaborer des plans d'ajustement hebdomadaires.

Le hic : près de la moitié des propositions kaizen dans la division robotique de FANUC proviennent des employés de ligne, et non de consultants externes.17

Kobayashi Seiko : une petite entreprise, de grands résultats

Tout le monde n'a pas le budget de Toyota/FANUC, et c'est un aspect que j'apprécie particulièrement dans le paysage manufacturier japonais : les petites entreprises aussi peuvent innover. Prenons l'exemple de Kobayashi Seiko, une entreprise de plastique de précision basée à Nagano. Leur processus : démarrer avec une seule ligne de moulage par injection, assistée par cobot, faire participer chaque membre du personnel à la cartographie initiale des causes profondes, puis étendre progressivement la production là où les améliorations justifient de nouveaux investissements. En deux ans, la production par travailleur a augmenté de 381 TP3T, tandis que l'emploi global au travail n'a jamais diminué. La leçon : la robotique comme catalyseur du kaizen l'emporte sur la vantardise du matériel.18

L'Association japonaise des robots estime que plus de 551 millions de nouveaux robots sont installés dans des entreprises de moins de 500 salariés, ce qui souligne qu'il n'est pas nécessaire d'avoir une taille importante pour appliquer ces principes. Les PME contribuent de manière disproportionnée à la part de marché mondiale du Japon dans la production manufacturière.19

Tendances émergentes et leçons mondiales

Si vous vous attendez à un discours du genre « Le Japon l'a fait, vous devriez faire de même », arrêtons-nous là. De nombreuses usines mondiales – les principaux équipementiers automobiles allemands, les géants américains de l'électronique, et même des start-ups vietnamiennes – associent la robotique et le lean à la japonaise à des influences régionales. Ce qui distingue le Japon pour l'instant il y a plusieurs tendances de niveau supérieur que j'ai récemment commencé à suivre.

- Collaboration homme-robot au-delà de l'assemblage

Les cobots ne sont pas réservés aux cellules de soudage : le Japon les intègre à l'inspection, à la logistique et à la personnalisation de dernière minute, avec un véritable contrôle humain. J'ai vu une entreprise de taille moyenne (Sumitomo Electric) réduire ainsi ses délais de livraison client (19%) en un seul trimestre.20 - Intégration de l'IA/ML et de l'IoT

Alors que les premiers robots japonais étaient des « muscles stupides », l'automatisation des cellules intelligentes d'aujourd'hui exploite le big data : l'inspection visuelle pilotée par l'IA détecte les défauts submillimétriques, tandis que les capteurs IoT prédisent les pannes. On passe ainsi d'une maintenance réactive à une excellence prédictive. - Initiatives de perfectionnement rapide

Face au vieillissement de la main-d'œuvre, le Japon investit massivement dans l'apprentissage hybride, combinant réalité virtuelle, formation sur simulateur et « coaching parallèle ». Une enquête AMT-Japon de 2023 a révélé que 611 TP3T d'améliorations de processus incluent désormais des mises à niveau des compétences numériques pour les employés en poste, ce qui représente une augmentation considérable par rapport aux chiffres d'avant la pandémie.21 - Résilience de la chaîne d'approvisionnement grâce à la robotique

La COVID-19 et la géopolitique régionale ont contraint des entreprises comme Panasonic et Canon à renforcer leurs chaînes d'approvisionnement. Les robots mobiles autonomes (AMR) acheminent désormais les pièces avec flexibilité, en dépit des perturbations de la main-d'œuvre ou de la sécurité. À l'ère du « au cas où », les robots eux-mêmes deviennent superflus.

Interrogez des leaders kaizen expérimentés de votre secteur sur leurs intégrations robotiques les plus réussies, mais aussi les plus désastreuses. Demandez-leur : qu'est-ce qui les a surpris dans le passage à l'échelle, et qu'est-ce que le Japon a réussi à faire et qui est difficile à transposer ailleurs ?

Mesures concrètes à prendre pour les fabricants du monde entier

À ce stade, vous vous demandez peut-être : « Tout cela semble bien, mais qu’est-ce qui peut arriver ? nous « En fait, copier ou adapter immédiatement ? » Voici ce que je dis à mes clients :

- Piloter une cellule unique avec une propriété interfonctionnelle : Ne commencez pas par un projet exclusivement informatique. Chaque projet pilote doit impliquer à parts égales les équipes de production, d'ingénierie et de production, avec des indicateurs clairs liés au flux et à la qualité, et pas seulement aux effectifs.22

- Normaliser les boucles de rétroaction Kaizen : Créez des protocoles pour un retour d’information régulier et au niveau du terrain sur chaque déploiement robotique : hebdomadaire au début, bimensuel une fois stabilisé.

- Privilégiez la flexibilité, puis l’automatisation : Si votre processus n'est pas suffisamment optimisé pour des changements rapides, corrigez-le avant d'ajouter des robots. Sinon, vous automatiserez des gaspillages.23

- Investir massivement dans la formation pour tous : Assurez-vous que les budgets de perfectionnement ne sont pas réservés uniquement aux techniciens et ingénieurs de maintenance : les opérateurs, les responsables qualité et même les superviseurs doivent continuellement apprendre aux côtés des robots.24

- Célébrez les micro-améliorations : Document chaque Amélioration du temps de cycle, correction des erreurs ou prévention des temps d'arrêt. Cela renforce la culture expérimentale que le Japon maîtrise si bien.

| Étape | Action clé | Pourquoi c'est important |

|---|---|---|

| Pilote | Impliquez TOUTES les parties prenantes, commencez petit | Crée un sentiment d'appartenance et fait émerger les vrais problèmes |

| Revue Kaizen | Commentaires hebdomadaires et dépannage | Empêche le blocage de l'automatisation et verrouille l'apprentissage |

| La flexibilité avant tout | Processus Lean avant l'automatisation complète | Évite l'automatisation du gaspillage |

| Améliorer ses compétences à grande échelle | Formation continue et transversale | Permet l'automatisation adaptative |

Énumérez trois domaines dans votre établissement où l’automatisation pourrait économiser de la main-d’œuvre. et Réduire les déchets. Ensuite, cartographier les étapes kaizen à réaliser en priorité.

Conclusion : La robotique Lean dans un paysage mondial volatil

Honnêtement, plus j'étudie et travaille avec des fabricants japonais, moins je vois les « robots » comme la véritable solution miracle ; le secret réside dans une conception système réfléchie, progressive et profondément centrée sur l'humain. S'il y a un point essentiel, c'est que l'intégration à la japonaise de la robotique avancée et du lean manufacturing ne se transpose pas simplement dans n'importe quelle organisation. C'est une question de culture, d'apprentissage continu, d'humilité dans l'adoption des technologies et, surtout, d'un état d'esprit expérimental construit au fil des décennies.

D'après mon expérience, les fabricants qui excellent à l'échelle mondiale ne sont pas ceux qui possèdent le plus de robots, d'ERP ou de tableaux de bord d'IA sophistiqués ; ce sont ceux qui remettent constamment en question, itèrent et impliquent tous les niveaux hiérarchiques du personnel dans le défi et la solution. Le Japon reste leader dans ce débat, mais alors que le monde s'adapte et que la pression pour renforcer la résilience s'accentue, les lecteurs de ce blog, qu'ils soient basés à Düsseldorf, Detroit ou Dongguan, ont toutes les raisons de s'inspirer généreusement de leur stratégie. mais adaptez-le aussi courageusement.

Ne vous laissez pas séduire par la robotique pour elle-même. Utilisez la technologie pour approfondir plutôt que diluer la résolution humaine des problèmes, et laissez votre automatisation évoluer au rythme de vos processus (et de vos collaborateurs).

Références et liste des sources

Ouvrages cités et lectures complémentaires recommandées