Stratégies éprouvées du Japon en matière de fabrication de précision et de contrôle qualité dans l'électronique avancée

Commençons par quelque chose que j'ai appris à mes dépens au cours de quinze années passées dans l'électronique et la haute technologie : ce qui est vraiment distingue le Japon Ce n'est pas seulement le matériel, l'extérieur soigné ou les spécifications sophistiquées. C'est une obsession ancrée, presque culturelle, pour la précision des processus, un raffinement constant et une fierté inébranlable pour la qualité – ce que l'industrie appelle souvent 'monozukuri'. Mais après avoir observé les équipes de Tokyo, Osaka et Nagoya à l'œuvre au quotidien, je peux vous dire que ce n'est pas qu'une philosophie abstraite. C'est visible, mesurable et, si l'on creuse suffisamment, étonnamment reproductible.

Il est intéressant de noter que le Japon n'a pas toujours été en tête de cette course. Si l'on remonte cinquante ans en arrière, les entreprises américaines et allemandes détenaient des parts de marché. Mais suite à l'essor industriel du Japon après la guerre, son secteur électronique a commencé à réécrire discrètement les normes de qualité. Les exemples abondent : Canon, Sony, Panasonic et TDK sont devenus synonymes de fiabilité. Ces entreprises n'y sont pas parvenues par hasard. Alors, comment un pays aux ressources naturelles limitées et aux coûts de production élevés a-t-il pu s'imposer comme leader mondial dans la fabrication de précision et le contrôle qualité ? Cet article décortique les stratégies éprouvées du Japon et les « détails profonds » qui régissent aujourd'hui ses activités électroniques.

Pourquoi la fabrication de précision détermine le succès dans l'électronique

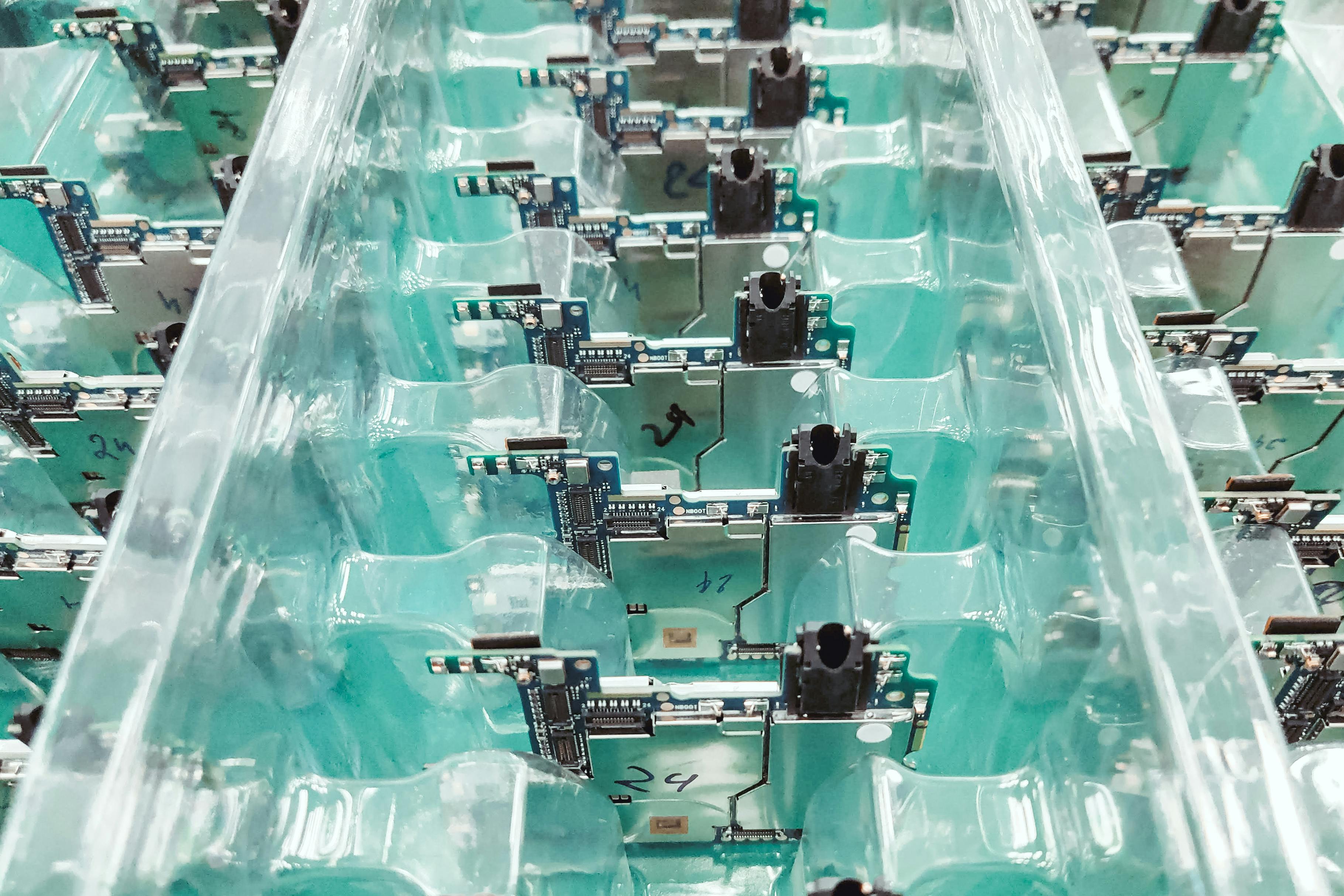

Avez-vous déjà essayé de rédiger un manuel de processus pour une chaîne d'assemblage de circuits imprimés complexe ? Oui, et il s'agit moins d'une question de « comment » que de « comment ». exactementDe minuscules variations – dans la température de soudure, le placement des composants, voire le timing de l'opérateur – provoquent des pannes en cascade. Les entreprises japonaises d'électronique s'attaquent à ce problème non pas par la force brute, mais par des contrôles de processus sophistiqués : des capteurs mesurant des tolérances de l'ordre du micron, une robotique supervisée par des ingénieurs experts et des boucles de rétroaction qui révèlent la moindre erreur. Selon un rapport de 2023 du ministère de l'Économie, du Commerce et de l'Industrie (METI).2Les usines d'électronique japonaises affichent des taux de défauts jusqu'à 80% inférieurs aux moyennes mondiales.

Informations clés : Ce qui m’a le plus frappé lors des visites d’usine, c’est la façon dont les opérateurs traitent les procédures de travail standard comme des documents vivants : il y a une révision constante basée sur les commentaires, jamais « gravée dans le marbre ».

- Mot-clé principal : fabrication de précision (Japon)

- Mots-clés secondaires : contrôle qualité, électronique avancée, Kaizen, automatisation des processus

- Mots-clés LSI : réduction du taux de défauts, tolérance stricte, culture d'ingénierie, innovation de fabrication, Six Sigma, intégration des fournisseurs, équipes interfonctionnelles, gestion allégée, politique zéro défaut, conformité ISO 9001

Mais – et c'est là que j'étais sceptique – cela va au-delà des machines. La culture joue un rôle primordial. D'après mon expérience, les Japonais refusent de dissocier savoir-faire et technologie ; les meilleures équipes voient chaque processus comme un reflet de leur fierté personnelle. Cette philosophie est contagieuse. Lorsqu'on demande aux opérateurs ou aux ingénieurs : « Pourquoi vérifiez-vous l'étalonnage toutes les 30 minutes au lieu de chaque quart de travail ? », on n'entend jamais « c'est la règle ». On entend plutôt : « Parce que notre nom est dessus. » On est à mille lieues d'une conformité standard.

Piliers fondamentaux du contrôle qualité japonais

Alors, quels sont les éléments clés ? Au fil des ans, j'ai résumé les stratégies japonaises de contrôle qualité dans le secteur électronique en quatre piliers fondamentaux :

- Standardisation: Définir et appliquer des instructions étape par étape jusqu'à sous-seconde timing ; les données sont primordiales, mais l'évaluation humaine est intégrée3.

- Kaizen (amélioration continue) : Favoriser un état d'esprit qui accueille favorablement les commentaires de chaque employé : voir un défaut, le signaler et le corriger maintenant, pas la semaine prochaine.

- Partenariat avec les fournisseurs : Intégration du contrôle qualité depuis les fournisseurs, exigence de prototypes et de lots de tests conformes à des spécifications rigoureuses. Kyocera a notamment passé des années à collaborer avec des fournisseurs de produits chimiques jusqu'à ce que les lots de résine répondent à ses besoins de production de puces électroniques.

- Audit basé sur les données : Des contrôles fréquents, des audits à plusieurs niveaux et une mise en œuvre rapide des leçons apprises : les échecs sont traités comme des leçons de processus, jamais comme des reproches personnels.

Curieusement, ces piliers recoupent des tendances mondiales comme Six Sigma et le Lean Management, mais les entreprises japonaises vont plus loin : avec plus d’humilité, plus de cohérence et beaucoup moins de recours aux consultants externes. J’en ai été le témoin direct : elles invitent des analystes à comparer leurs processus, mais la véritable autorité reste locale. Petite anecdote : un ami travaillant dans une entreprise de Yokohama a un jour résumé la différence : « Nous apprenons des experts étrangers, mais nous améliorons toujours leurs méthodes avant de les déployer. »

Saviez-vous? Les exportations japonaises de composants électroniques représentaient plus de 251 TP3T du marché mondial en volume en 2022, un chiffre inégalé depuis le début des années 2000, grâce aux tolérances strictes du secteur et à ses réseaux de fournisseurs réputés.4.

Pour aller de l’avant, le Kaizen mérite sa propre analyse approfondie : c’est le moteur culturel qui alimente tout ce système, et la compréhension de ses mécanismes est ce qui distingue les progrès authentiques des ajustements progressifs.

Kaizen : amélioration continue à grande échelle

L'année dernière, lors d'une visite dans une entreprise d'électronique de taille moyenne à Kyoto, j'ai observé un superviseur de chaîne de montage ajuster un couple de serrage : un petit changement, un grand effet d'entraînement. Il avait reçu les commentaires d'un opérateur de soudure, appuyés par une expérience rapide et un rapport de défaut analysé. Dans la plupart des entreprises, ce réglage se perdrait dans la paperasse ou les strates hiérarchiques. Mais dans l'industrie japonaise, le Kaizen n'est pas seulement un slogan de réunion ; c'est un processus quotidien et normal. Comme l'a écrit le chercheur Masaaki Imai : « Le Kaizen est le travail de tous, au quotidien. »5

Ce qui est remarquable, ce n'est pas seulement l'état d'esprit d'amélioration, c'est aussi l'opérationnalisation. Les équipes Kaizen sont transversales et leur composition est tournante. J'ai participé à ces sessions en tant qu'observateur extérieur : les retours viennent directement de l'atelier, sont testés en quelques heures et, lorsqu'ils fonctionnent, sont instantanément intégrés aux nouvelles procédures. Et si ça ne fonctionne pas, pas de honte. Quelqu'un dit toujours : « C'est une erreur de moins pour demain. » Je me demande si les entreprises occidentales peuvent pleinement reproduire cette ouverture. Toutes les cultures ne favorisent pas une adaptation instantanée et non hiérarchique des processus.

« Le cœur du Kaizen est l'humilité collective. Écouter avant d'agir, et tester avant de se vanter. »

Étude de cas sectorielle : Toshiba, Sony et Panasonic

Maintenant, soyons précis. Pourquoi ces noms servent-ils de référence pour le contrôle qualité électronique ?

- Toshiba : A développé son célèbre système « Quality Grand Cycle » en 2010, un hybride de Kaizen, Six Sigma et ISO 9001. Résultats : une augmentation mesurable des taux de rendement, en hausse de 20% en deux années6.

- Sony : Mise en œuvre de lancements « zéro défaut » pour les nouvelles gammes de produits, exigeant que chaque unité passe neuf contrôles qualité distincts. Le taux de défaut de la division PlayStation est tombé sous la barre des 0,151 TP3T en 2022, grâce à une initiative Kaizen ciblée.7.

- Panasonic : Dès 2008, l'entreprise a misé sur l'automatisation avancée et l'analyse en temps réel. Aujourd'hui, ses appareils photo numériques sont assemblés par des équipes alliant robotique et fierté du « monozukuri », allant jusqu'à donner à leurs machines le nom de maîtres artisans.

Mais le plus important, c'est que ces programmes ne sont pas seulement techniques : ils impliquent profondément les travailleurs de première ligne, transformant chaque amélioration de processus en une célébration collective. Un tableau mensuel « Rapport Kaizen » est publié pour l'ensemble du personnel : ce qui a été amélioré, qui l'a proposé, si les défauts ont été supprimés ou les coûts ont diminué. Comparez cela aux affiches américaines du « Mois de la qualité », et la différence est frappante. L'approche japonaise est participative, vécue et s'apparente davantage à une véritable culture qu'à une simple conformité.

À retenir : Les géants japonais de l'électronique ne considèrent pas l'automatisation comme un substitut à la fierté humaine, mais plutôt comme une amplification. La robotique et les capteurs multiplient ce que les opérateurs valorisent déjà.

Intégrer la technologie à la tradition

Je pensais que tout ce succès était dû à la technologie, jusqu'à ce que j'interroge un directeur d'usine Sony sur ce qui faisait vibrer leur système. « La qualité des machines dépend de celle des personnes qui les calibrent », m'a-t-il dit. J'ai donc commencé à étudier le croisement entre technologie et tradition. Voici ce qui ressort :

- Boucles de rétroaction en temps réel : Les usines installent des capteurs à chaque étape clé, enregistrant tout, de l'humidité aux relevés de couple. Les données sont envoyées à des tableaux de bord vérifiés quotidiennement, et non mensuellement.

- Audit humain : Chaque processus comprend une « double vérification », non pas parce que les machines tombent en panne (ce qui est rare), mais parce que la responsabilisation interpersonnelle maintient une discipline rigoureuse. Les processus allient précision robotique et fierté manuelle.

- Visualisation du processus : Les tableaux Kanban et les écrans numériques permettent aux équipes de repérer rapidement les goulots d'étranglement et les erreurs, une pratique désormais courante dans la production allégée mondiale, mais perfectionnée dans l'électronique japonaise depuis des décennies.8.

Ai-je mentionné l'intégration technologique des fournisseurs ? Les entreprises japonaises conçoivent souvent leurs équipements de fabrication en collaboration avec leurs fournisseurs, en adaptant les spécifications à leurs besoins spécifiques. En 2016, Sharp et Omron ont développé conjointement un robot d'inspection en temps réel qui a permis de réduire les taux de défauts de 351 TP3T en trois mois.

| Entreprise | Système de contrôle qualité Signature | Résultat (2021/22) | Personnalités notables |

|---|---|---|---|

| Toshiba | Grand Cycle de Qualité | Rendement jusqu'à +20% | Approche hybride : ISO/Kaizen/Six Sigma6 |

| Sony | Lancement zéro défaut | Défauts <0.15% | Focus PlayStation : 9 tests de portes7 |

| Panasonic | Automatisation hybride | Haute fiabilité, faibles rappels | La robotique porte le nom d'artisans |

Laissez cela pénétrer un instant : l'intersection de l'expérience humaine et du progrès technologique ne se limite pas aux communiqués de presse : c'est ce qui permet d'obtenir ces taux de défauts historiquement bas et ces activités récurrentes qui font du Japon une référence dans le secteur.

Comparaisons mondiales et leçons transférables

Bon, prenons du recul et faisons ce que tout consultant (et manager sceptique) se demande : « Est-ce vraiment unique, ou simplement une stratégie marketing efficace ? » J’apprends encore à comparer les approches japonaises aux stratégies américaines, allemandes ou sud-coréennes. Bien sûr, les principes Six Sigma et Lean sont omniprésents maintenant.9. Mais après avoir comparé les audits de ligne côte à côte, je remarque que le contrôle qualité japonais met l'accent discipline de processus collectif et une responsabilisation de première ligne à un degré difficile à reproduire.

En Allemagne, par exemple, la précision est légendaire dans le secteur automobile, mais la plupart des disciplines du contrôle qualité sont centralisées. En Corée du Sud, la rapidité de mise sur le marché prime parfois sur la stabilité des processus. Aux États-Unis, l'analyse des données oriente la prise de décision, mais le retour d'information humain peut être difficile à gérer face à des hiérarchies bien établies. L'avantage du Japon ne réside pas seulement dans ses outils, mais dans l'intégration d'une discipline de contrôle qualité à tous les échelons : ingénieurs, opérateurs et fournisseurs, tous responsables des défauts.

- La transparence des processus est concrétisée par une gestion visuelle, des réunions quotidiennes et des systèmes de suggestions en atelier.

- Les boucles de rétroaction courtes signifient que les défauts persistent rarement plus de quelques heures ; les cycles d’audit mensuels sont considérés comme archaïques.

- Les audits des fournisseurs incluent des ateliers Kaizen conjoints, généralement absents des pratiques américaines et européennes.

« Le contrôle qualité japonais ne se limite pas à prévenir les défauts : il s'agit de développer une culture où chaque employé est fier de s'améliorer. »

Défis communs (et comment le Japon les surmonte)

Le problème, c'est que le Japon est confronté à de réelles difficultés lorsqu'il exporte ces approches à l'international. Les barrières linguistiques, les résistances culturelles et les différences de structure de coûts peuvent en atténuer l'impact.10Je me souviens avoir travaillé sur une coentreprise en Malaisie où les ateliers Kaizen ont fait long feu ; les équipes locales les considéraient comme intrusifs. Les managers japonais ont admis avoir échoué à adapter le processus au contexte culturel. En fait, l'une des plus grandes leçons que j'ai retenues est la suivante : le transfert de techniques ne consiste pas à « expliquer plus difficilement », mais à adapter les systèmes de feedback à chaque site.

- Les défis incluent la rigidité des processus, les coûts fixes plus élevés, les besoins d’investissement initiaux et l’adhésion de l’organisation.

- Les solutions associent souvent des experts japonais sur place à des « champions » locaux pour une adaptation progressive.

- Les forums ouverts et les programmes de récompense encouragent l’appropriation régionale des nouvelles méthodes de contrôle qualité.

À bien y réfléchir, la plus grande exportation du Japon n’est peut-être pas l’équipement ou les techniques, mais un modèle de adaptation du processus axée sur la fiertéPour être honnête, j'ai tendance à privilégier les équipes Kaizen mixtes : la collaboration apporte généralement un retour d'information plus riche et un apprentissage plus rapide que les directives hiérarchiques. Plus j'y réfléchis, plus je réalise que l'humilité est aussi fondamentale que le savoir-faire technique.

Points à retenir pour les entreprises du secteur de l'électronique

Aperçu personnel : S'il y a une chose que toute entreprise d'électronique (grande ou petite) peut s'inspirer du Japon, c'est l'importance accordée à la précision basée sur le retour d'information, non seulement opérationnelle, mais aussi culturelle. Faites du signalement des défauts un honneur, et non une honte.

- Normaliser les procédures — jusqu’à un certain point seulement : Créez des instructions précises, mais mettez-les à jour chaque semaine en fonction des commentaires de l’opérateur.

- Donner du pouvoir à chacun, au quotidien : Donnez à chaque ouvrier le droit – et la responsabilité – d'arrêter la production et de proposer des solutions. La culture d'entreprise est primordiale.

- Utiliser les données en direct : N'attendez plus les rapports mensuels. Identifiez les anomalies en temps réel et corrigez-les rapidement.

- Mélangez technologie et fierté : Associez robotique et capteurs à une surveillance humaine continue. Les processus qui mettent en avant le savoir-faire génèrent de meilleurs résultats.

À l'avenir, le développement durable rejoint rapidement le contrôle qualité comme priorité. Les entreprises japonaises d'électronique accentuent la pression sur leurs fournisseurs pour une production bas carbone – une tendance d'avenir sur laquelle il est important de prendre de l'avance.11À mesure que les réglementations évoluent, la combinaison du contrôle de la qualité et des mesures environnementales deviendra la prochaine frontière.

| Action | Approche japonaise | Conseil de mise en œuvre | Résultat |

|---|---|---|---|

| Rapport de défauts | Ouvert, ancré dans la culture | Système de badges, retour rapide | Taux de défauts plus faibles |

| Audits des fournisseurs | Ateliers communs | Champions locaux, adaptation | Une meilleure conformité |

| Amélioration des processus | Kaizen, non hiérarchique | Cycles de révision hebdomadaires | Équipes vedettes |

Arrêtez-vous ici et réfléchissez aux pratiques qui fonctionneraient réellement pour votre entreprise. Adopter signifie toujours évoluer, et non copier par cœur.

Perspective finale : pourquoi l’approche japonaise trouve un écho et évolue

Je dois réviser mon point précédent : la fabrication de précision japonaise n’est pas « seulement » une avancée technique. C’est un système vivant, en apprentissage constant. Ce qui m’enthousiasme, c’est que chaque visiteur d’une usine électronique japonaise repart avec deux impressions : la rigueur réel, mais ce sont les gens qui sont véritablement à l'origine de l'excellence. Le plus drôle, c'est que plus j'étudie ce domaine et que je discute avec les dirigeants, plus je remarque leur humilité face au succès et leur aisance face aux changements rapides. Face à l'évolution des réglementations et des exigences du marché, notamment en matière de développement durable et de concurrence mondiale, le Japon continue de s'adapter tout en restant fidèle au Kaizen.

D'après mon expérience, le secteur électronique japonais demeure un modèle pour l'industrie manufacturière mondiale, non pas parce qu'il est irréprochable ou ancré dans la tradition, mais parce qu'il allie une expertise approfondie des processus à un apprentissage ouvert. Mon mentor disait toujours : « Le meilleur processus est celui qu'on n'a pas encore trouvé. » Ces équipes, qu'elles fabriquent des puces électroniques ou assemblent des gadgets grand public, savent écouter les résultats, apprendre de leurs erreurs et s'adapter.

« Le véritable contrôle qualité est un travail quotidien. Nous ne recherchons pas la perfection, mais le progrès. »

Et maintenant ? Pour commencer, les leaders de l'électronique du monde entier feraient bien de copier l'obsession japonaise pour les boucles de rétroaction.et Son respect de l'intervention humaine. L'avenir associera davantage d'outils d'automatisation basés sur l'IA à une responsabilisation traditionnelle, de personne à personne. Si la précision des processus est plus importante que jamais, à qui appartient le processus est ce qui maintient la performance à long terme.

Voici ce qui me dérange : la stratégie japonaise n’est pas une « meilleure pratique », mais une adaptation optimale. Et c’est ce dont les entreprises mondiales du secteur de l’électronique auront besoin à mesure que les marchés deviennent plus volatils et que la durée de vie des produits se raccourcit.

Terminons par quelques conseils pratiques. Que vous soyez manager ou opérateur, gardez ces questions à l'esprit :

- Comment pouvez-vous faire des commentaires sur les défauts ou les lacunes des processus un sujet de fierté plutôt qu’un sujet de blâme ?

- Quel petit changement votre équipe pourrait-elle tester et améliorer cette semaine, à la manière de Kaizen ?

- Quelles relations avec les fournisseurs pourraient bénéficier d’audits conjoints plus transparents et réguliers ?

- Vos outils numériques servent-ils votre fierté de processus ou la masquent-ils ?

Poursuivons notre réflexion sur l'adaptation hybride : alliez la rigueur japonaise à votre culture organisationnelle unique. C'est là que la précision prend tout son sens. Honnêtement, je pense que c'est la leçon la plus précieuse que j'ai tirée de mon apprentissage au Japon et à l'étranger : chaque entreprise peut trouver sa propre adéquation optimale entre fierté, processus et adaptation.

Appel à l'action : Engagez-vous à réaliser une amélioration concrète et motivée par vos commentaires cette semaine, et célébrez les résultats. C'est ainsi que la précision devient performance.

Références et lectures complémentaires

Références