Japans Lean-Robotik-Geheimnisse für den weltweiten Fertigungserfolg

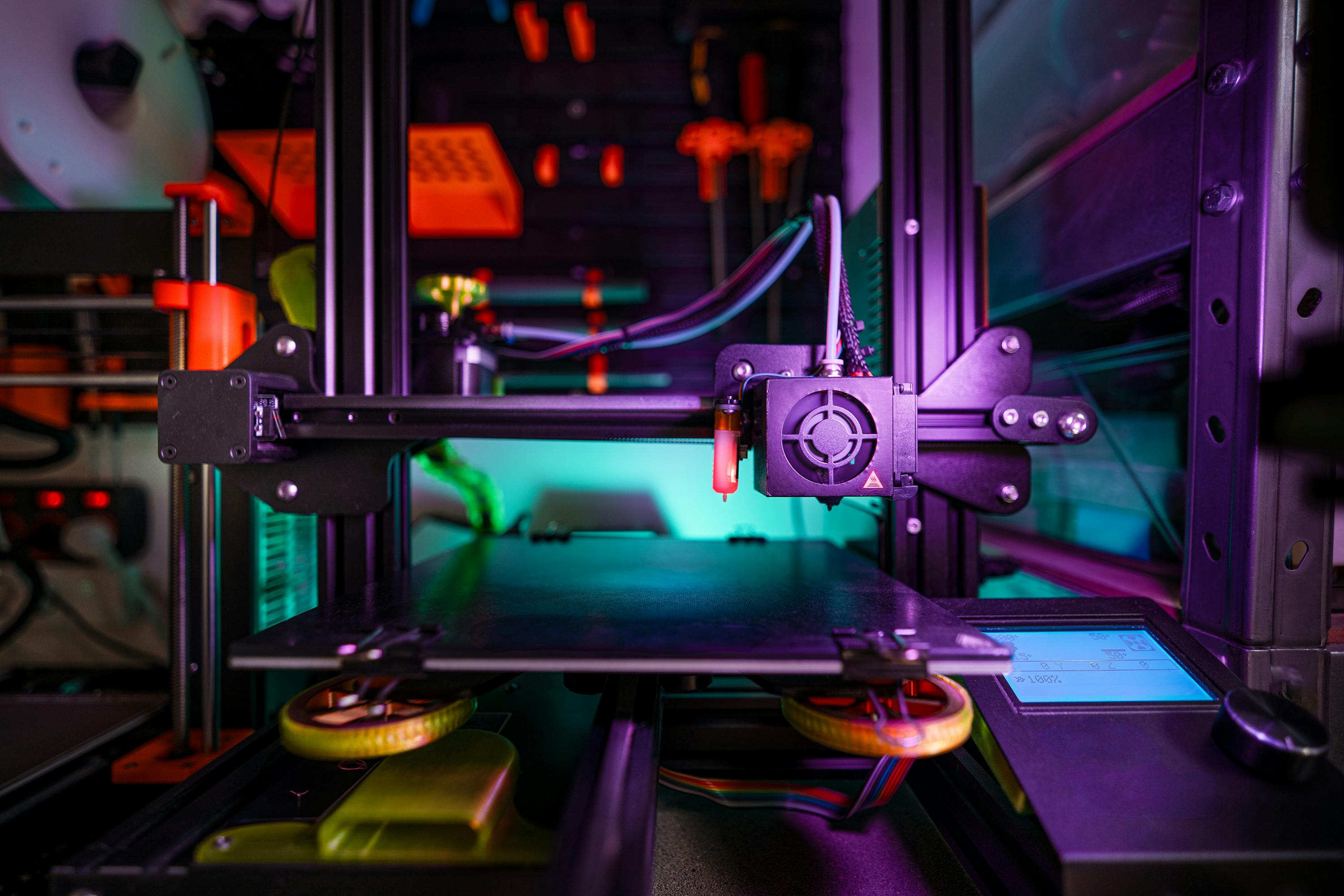

Lassen Sie mich die Szene beschreiben: Als ich 2019 durch ein Toyota-Montagewerk (genauer gesagt in Nagoya, dem Zentrum der globalen Automobilqualität) schlenderte, wurde ich Zeuge einer Symphonie aus Roboterarmen, Sensoren und Menschen, die so nahtlos choreografiert war, dass es fast surreal wirkte. Manche stellen sich Roboter vor, die schwerfällig in Stahlkäfigen vor Menschen geschützt herumwuselten, doch hier erledigten kollaborative Bots geschickt komplexe Schweißarbeiten neben Kaizen-orientierten Fließbandarbeitern und passten sich in Echtzeit an und lernten dazu. Ich erinnere mich, dass ich dachte: „So sieht ‚Lean‘ aus, wenn Zukunftstechnologie wirklich integriert und nicht nur an einen Prozess angeschraubt ist.“

Was ist also ihr Geheimnis? Nun, Dutzende Hersteller weltweit haben versucht, Japans Ansatz zu „kopieren“ – nur wenige erreichen tatsächlich die gleiche operative Finesse oder den gleichen globalen Marktanteilssprung. Nachdem ich über ein Jahrzehnt in Lean-orientierten Umgebungen gearbeitet habe – und nach mehreren ernüchternden Beratungsaufträgen, bei denen die Roboterintegration schiefging – bin ich fasziniert davon, was Japan richtig macht (und wo sie ehrlich gesagt manchmal stolpern).

In diesem Blog geht es nicht nur um die Auflistung von Roboteranbietern oder die Wiedergabe von Toyota-Platitüden. Stattdessen werde ich die fortschrittlichen Strategien Japans erläutern, mit denen sich Robotik und Lean gegenseitig verstärken, den kulturellen und organisatorischen Klebstoff, der diese beiden Prinzipien verbindet, und wie Sie (ob Sie nun ein mittelgroßes Kunststoffwerk in Ohio betreiben oder globale Lieferketten überwachen) die Strategie Japans anwenden können, ohne das typisch Japanische zu übersehen. Es wird einige Überraschungen, hart erarbeitete Erkenntnisse und eine Erkundung der Grenzen geben: Was funktioniert, was nicht und warum Japans Ansatz so oft zitiert, aber selten mit voller Wirkung reproduziert wird.1

Warum Japan Roboter in die schlanke Fertigung integriert: Der Wettbewerbskontext

Stellen wir zunächst die grundlegende Frage, die zu viele Berater übergehen: Warum ist Japan so auf robotergestütztes Lean fixiert? Nun, in einem Land, das historisch an Arbeitskräften und natürlichen Ressourcen mangelt, ist Effizienz nicht nur ein Schlagwort – sie ist existenziell. In den 1970er Jahren, als japanische Autohersteller begannen, Roboter schneller einzusetzen, stellte die westliche Presse dies vor allem als Kostensenkung dar. Doch jeder japanische Ingenieur, den ich je getroffen habe, sieht es anders: als Mittel zur Qualitätsstabilisierung, zur Reduzierung von Prozessschwankungen und zur Erreichung dessen, was Shigeo Shingo als „Fehlervermeidung im großen Maßstab“ bezeichnete.23

Komischerweise dachte ich früher, Robotik sei im Grunde ein Hightech-Ersatz für billige Arbeitskräfte. Doch je mehr ich erfolgreiche japanische Fabriken (und, leider, verpatzte westliche Versuche blinder Automatisierung) beobachtete, desto klarer wurde mir: In Japan ist Robotik eine Erweiterung eines lebendigen, sich ständig weiterentwickelnden Lean-Systems. Kein Allheilmittel. Keine statische „Lösung“. Die Frage ist nicht: „Wo können wir einen Roboter einsetzen, um den Personalbestand zu reduzieren?“, sondern: „Wie kann ein Roboter eine aktuelle Quelle von Verschwendung oder Variation beseitigen – und wie wird er sich an die Weiterentwicklung unserer Gemba (Werkstatt) anpassen?“4

- Roboter in Japan sind selten alleinstehend – ein Team aus Ingenieuren, Kaizen-Förderern und Linienmitarbeitern ist an der Auswahl, Wartung und Prozessentwicklung beteiligt

- Automatisierung ist gerechtfertigt durch die Beseitigung der Ursachen von Verschwendung—Die Aufrechterhaltung der Agilität hat Vorrang vor bloßer Personalreduzierung

- Erfolg wird am Fluss gemessen, nicht nur am Durchsatz. „Jidoka“ – intelligente Automatisierung – ist in jede Begründung eingewoben

Japan weist mit 399 Robotern pro 10.000 Beschäftigten die weltweit höchste Roboterdichte in der Fertigung auf – mehr als das Dreifache des globalen Durchschnitts. Dennoch sind in den japanischen Werken pro Roboter mehr Menschen beschäftigt als in Deutschland oder Südkorea. Dies unterstreicht den kollaborativen (und nicht den Ersatz-)Ansatz.6

Historischer Kontext und Kultur: Der unsichtbare Motor

Bei näherer Betrachtung fiel mir vor allem auf, wie wenig Technologie dabei im Vordergrund stand, je länger ich mit japanischen Prozessoptimierungsexperten zusammenarbeitete. Japans wettbewerbsfähige Robotikintegration ist untrennbar mit dem sozialen Kontext verbunden – lebenslange Beschäftigung, Stolz auf das Handwerk und die Auffassung, dass Automatisierung die Förderung des menschlichen Potenzials (und nicht deren Ersatz) als gesellschaftliche Unterstützung betrachtet.

Unternehmen wie Toyota/Mazda legen Wert auf „Respekt vor Menschen“ und nicht nur auf Personalgerede: Sie ermächtigen ihre Mitarbeiter, eine Roboterzelle beim ersten Anzeichen eines Qualitätsrisikos zu stoppen. Vergleichen Sie das mit einer stressigen Schicht, die ich einmal bei einem US-Autozulieferer verbrachte – Automatisierungsfehler wurden ignoriert, um die Abrechnung aufrechtzuerhalten. Der Unterschied liegt nicht in der ausgefeilteren Hardware, sondern in der menschenzentrierten Philosophie, die adaptive Problemlösungen ermöglicht, statt starrer Mechanisierung.7

Japans größter Vorteil ist nicht die Roboterdichte, sondern die Kultur des gegenseitigen Vertrauens und des konsequenten Voranschreitens. Technologie ist wichtig, aber ohne das soziale Substrat ist sie nicht transformativ.

Kernstrategien: Wo sich Robotik und Lean gegenseitig verstärken

Lassen Sie uns praktisch werden. Ich habe aufgehört zu zählen, wie viele „Automatisierungsinitiativen“ ich außerhalb Japans gesehen habe, die im zweiten Jahr im Sande verliefen – überspezifiziert, unterbewertet oder nie wirklich akzeptiert. Im Gegensatz dazu betrachten erfolgreiche japanische Fabriken Robotik fast als eine weitere Möglichkeit für Kaizen, einen lebendigen Teil ihres schlanken Nervensystems. Aber was sind sie? Genau genommen anders machen?

-

Kaizen-First, Automatisierung-Second-Mentalität

Robotik ist fast nie die erste Lösung, die in Betracht gezogen wird. Stattdessen eliminieren Teams Prozessabfälle (Muda) umfassend und setzen dann Roboter als „Last-Mile-Enabler“ ein, um Aufgaben zu übernehmen, die Menschen nicht sicher oder zuverlässig bewältigen können. Ändern sich die Bedingungen, ändern sich auch die Rollen der Roboter.8 -

Bevollmächtigte Mitarbeiter an der Front

Jeder (nicht nur Ingenieure) ist darauf geschult, Anomalien zu erkennen und die Produktionslinie zu stoppen, selbst wenn dies bedeutet, eine Roboterzelle anzuhalten. Das ist keine Binsenweisheit. Ich habe erlebt, wie neue Mitarbeiter bei Denso den Hochgeschwindigkeitsroboterbetrieb vorübergehend stoppten, wenn ein einziges Teil nicht den Spezifikationen entsprach. Das Management feierte ihre Wachsamkeit.9 -

Iterative, nicht monolithische Integration

Anstatt groß angelegte, einmalige Rollouts durchzuführen, setzen japanische Hersteller Roboter schrittweise ein, lernen aus jedem Einsatz und nehmen bei jedem Gemba Mikroanpassungen vor. Jeder Schritt ist ein Experiment, keine Abschlusserklärung.10 -

Intensiver Fokus auf Flexibilität und Jidoka

Automatisierung ohne Intelligenz ist ein Gräuel. Jidoka („Autonomisierung“ – die Fähigkeit von Geräten oder Bedienern, Probleme sofort zu erkennen und zu beheben) ist unverzichtbar. KI-Vision, haptische Sensoren und andere „intelligente“ Upgrades sollen das menschliche Urteilsvermögen unterstützen, nicht ersetzen.11

- Multidisziplinäre Teams (Produktion, IT, Qualität, HR) sind gemeinsam für die Automatisierungsleistung verantwortlich

- Roboter werden nach Aufgaben ausgewählt, nicht nach Technologietrends

- Der Erfolg wird an der Reduzierung der Ausfallzeiten gemessen, nicht nur an der Einsparung von Arbeitskosten

- Pilotprojekte gehen der Skalierung voraus. Fabriken setzen nie voll auf eine einzige Hardwaremarke oder Plattform

Roboterauswahl und -integration: Wie Japan es tatsächlich macht

Okay, wie werden nun die richtigen Roboter ausgewählt und eingesetzt? Hier wird es etwas kompliziert – es gibt viele Einzelfall-Nuancen. Vor Jahren ging ich davon aus, dass japanische Werksleiter einfach einem Beschaffungsleitfaden folgten: erstklassige Roboter, standardisiert für jeden Prozess. Was ich jedoch entdeckte (und immer wieder entdecke), ist radikal iterativer und dezentraler.

-

Problemzentrierte Auswahl, nicht Markentreue

Interdisziplinäre Teams besuchen das Gemba mit dem einzigen Ziel, Prozessanforderungen zu ermitteln. Ein Plasmaschneidroboter? Großartig, aber nur, wenn er ein hartnäckiges Problem wie ungünstige Ergonomie oder übermäßigen Ausschuss löst. Sie wechseln die Marke, wenn sich der Bedarf ändert.13 -

Pilotprojekt zuerst, Skalierung später

Jeder Roboter wird als Hypothese behandelt, nicht als vollendete Tatsache. Toyotas berühmte „Kitting Robots“ waren nicht vom ersten Tag an werksweit im Einsatz. Die ersten Einheiten wurden angepasst, fehlersicher gemacht und erst dann erweitert. Diese Agilität schont Kapital (und die Glaubwürdigkeit des Teams).14 -

Kontinuierliche Schulung und Umschulung

Ich erinnere mich noch gut an eine Schulung im FANUC-Schulungszentrum im Jahr 2018. Wartungstechniker lernten dort, Roboterpfade nach Kaizen-Events neu zu lehren. In Japan wird laufend Robotik geschult: Es geht nicht nur darum, wie man einen Roboter „steuert“, sondern auch darum, wie man ihn herausfordert, anpasst und sogar zerlegt.15

| Ansatz | In Japan üblich | Anderswo üblich | Auswirkungen auf die Ergebnisse |

|---|---|---|---|

| Pilotprojekte zuerst, Skalierung später | Ja, immer | Selten, oft übersprungen, um zu skalieren | Weniger katastrophale Ausfälle, bessere Teambeteiligung |

| Funktionsübergreifende Roboterauswahl | Teamgetrieben, prozessspezifisch | Beschaffungs-/führungsorientiert | Bessere Anpassung an die Prozessanforderungen, weniger Verschwendung |

| Kontinuierliche Weiterbildung | Eingebettet in den Arbeitsalltag | Regelmäßig, nach Bedarf | Schnellere Fehlerbehebung, adaptive Linienentwicklung |

| Respekt vor dem menschlichen Urteil | Universell (jeder kann Stopp drücken) | Nur Manager oder Ingenieur | Stärkere Teams, weniger „Automatisierungspannen“ |

Fallstudien: Toyota, FANUC und Kobayashi Seiko

Man kann den ganzen Tag über Strategien reden, aber hier kommt die Realität. Wir analysieren drei Beispiele aus der Praxis und verdeutlichen, was passiert, wenn fortschrittliche Robotik und Lean-Prozesse synchron laufen – oder unproduktiv dümpeln.

Toyota: „Autonomisierung“ im großen Maßstab

Ich bekomme immer noch Gänsehaut, wenn ich Toyotas Hybridzellenmodell beschreibe – was man sieht, sind nicht nur Roboter, die parallel mit Menschen arbeiten, sondern Roboter mit Erlaubnis die Produktion zu stoppen, wenn etwas nicht stimmt. Ein Vorfall aus einem Prozessaudit im Jahr 2017 sticht besonders hervor: Ein Sensor meldete eine Fehlausrichtung in einem tausendsten Bauteil und stoppte daraufhin den Roboterarm. Statt Schuldzuweisungen zu machen, lobten die Vorgesetzten das „Fail-Safe“-Protokoll; Bediener und Wartungspersonal suchten gemeinsam nach den Ursachen, korrigierten die Programmierung von Mensch und Roboter und nahmen die Produktion wieder auf. Bei jedem Rundgang, jeder Fehleranalyse ist das Motto klar: intelligentes Anhalten, nicht gedankenloser Durchlauf.16

FANUC: Datengesteuerte kontinuierliche Verbesserung

FANUCs eigene Fabrik (Oshino-mura) ist zum Paradebeispiel für den „Smart Robot Kaizen“-Ansatz geworden. Bei einem Besuch im Jahr 2022 sah ich maschinelle Lernsysteme, die Live-Zellendaten analysierten und Verbesserungsmöglichkeiten für die Linienteams entwickelten. Anders als in manchen westlichen Werken, wo digitale Dashboards zwar Führungskräfte beeindrucken, aber die Bediener einschüchtern, veranstalten die „Professoren“ von FANUC regelmäßig Gemba-basierte Datensitzungen mit Technikern, bei denen die Erkenntnisse in die wöchentlichen Anpassungspläne einfließen.

Der Clou: Fast die Hälfte der Kaizen-Vorschläge in der Robotikabteilung von FANUC stammen von Mitarbeitern aus der Produktionslinie und nicht von externen Beratern.17

Kobayashi Seiko: Kleines Unternehmen, große Ergebnisse

Nicht jeder verfügt über das Budget von Toyota/FANUC, und genau das schätze ich an der japanischen Fertigungslandschaft: Auch kleine Unternehmen können innovativ sein. Ein Beispiel dafür ist Kobayashi Seiko, ein Präzisionskunststoffhersteller mit Sitz in Nagano. Ihr Prozess: Sie beginnen mit einer einzigen, von Cobots gesteuerten Spritzgusslinie, beteiligen alle Mitarbeiter an der anfänglichen Ursachenanalyse und skalieren dann schrittweise, wo Verbesserungen neue Ausgaben rechtfertigen. Innerhalb von zwei Jahren stieg die Produktion pro Mitarbeiter um 381 TP3T, während die Gesamtbeschäftigung in der Fertigung unverändert blieb. Die Lehre daraus: Robotik als Kaizen-Ermöglicher schlägt Hardware-Prahlerei.18

Die Japan Robot Association schätzt, dass über 551.000 Tonnen neuer Roboter in Unternehmen mit weniger als 500 Mitarbeitern eingesetzt werden – was unterstreicht, dass man für die Anwendung dieser Prinzipien keine großen Unternehmen braucht. KMU tragen überproportional zu Japans globaler Fertigungsquote bei.19

Neue Trends und globale Lehren

Wenn Sie jetzt erwarten, dass dies zu einer Predigt nach dem Motto „Japan hat es geschafft, also sollten Sie es auch tun“ wird, lassen Sie uns kurz innehalten. Viele globale Fabriken – deutsche Autozulieferer, US-Elektronikriesen, sogar Start-ups in Vietnam – kombinieren japanische Robotik/Lean-Konzepte mit regionalen Besonderheiten. Was Japan auszeichnet zur Zeit sind mehrere Trends der nächsten Generation, die ich erst seit Kurzem verfolge.

- Mensch-Roboter-Zusammenarbeit über die Montage hinaus

Cobots sind nicht nur für Schweißzellen gedacht – Japan integriert sie in Inspektion, Logistik und spätere kundenspezifische Anpassungen mit echter menschlicher Steuerung. Ich habe gesehen, wie ein mittelgroßes Unternehmen (Sumitomo Electric) auf diese Weise die Kundenvorlaufzeit in einem einzigen Quartal um 19% verkürzte.20 - KI/ML- und IoT-Integration

Während die frühen japanischen Bots nur „dumme Muskeln“ waren, nutzt die heutige Smart-Cell-Automatisierung Big Data: KI-gesteuerte visuelle Inspektionen erkennen Fehler im Submillimeterbereich, während IoT-Sensoren Ausfälle vorhersagen. Es ist ein Wandel von der reaktiven Wartung hin zu prädiktiver Exzellenz. - Initiativen zur schnellen Weiterbildung

Angesichts einer alternden Belegschaft investiert Japan massiv in hybrides Lernen – eine Kombination aus VR, simulatorbasiertem Training und „Shadow Coaching“. Eine AMT-Japan-Umfrage aus dem Jahr 2023 ergab, dass 61% der Prozessverbesserungen mittlerweile auch die Verbesserung der digitalen Fähigkeiten der bestehenden Mitarbeiter umfassen – ein enormer Sprung gegenüber den Zahlen vor der Pandemie.21 - Widerstandsfähigkeit der Lieferkette durch Robotik

COVID-19 und regionale Geopolitik zwangen Unternehmen wie Panasonic und Canon, ihre Lieferketten zu stärken. Autonome mobile Roboter (AMRs) transportieren Teile nun flexibel und unter Berücksichtigung von Arbeits- oder Sicherheitsunterbrechungen. Im Zeitalter der „Just-in-Case“-Strategie werden Roboter selbst zum Überschuss.

Befragen Sie erfahrene Kaizen-Experten aus Ihrer Branche zu ihren erfolgreichsten – und katastrophalsten – Roboterintegrationen. Fragen Sie: Was hat sie an der Skalierung überrascht, und was hat Japan richtig gemacht, was sich anderswo nur schwer übertragen lässt?

Praktische Handlungsschritte für Hersteller weltweit

An diesem Punkt fragen Sie sich vielleicht: „Das klingt alles gut, aber was kann Wir tatsächlich sofort kopieren oder anpassen?“ Folgendes sage ich meinen Kunden:

- Pilotprojekt einer Einzelzelle mit funktionsübergreifender Eigentümerschaft: Beginnen Sie nicht mit einem reinen IT-Projekt. Jedes Pilotprojekt sollte Prozess-, Entwicklungs- und Produktionsmitarbeiter gleichermaßen einbeziehen und klare Kennzahlen für Ablauf und Qualität und nicht nur für die Mitarbeiterzahl festlegen.22

- Standardisieren Sie Kaizen-Feedbackschleifen: Erstellen Sie Protokolle für regelmäßiges Feedback vor Ort zu jedem Robotereinsatz – zunächst wöchentlich, nach der Stabilisierung alle zwei Wochen.

- Priorisieren Sie Flexibilität, dann Automatisierung: Wenn Ihr Prozess noch nicht „schlank genug“ für schnelle Änderungen ist, beheben Sie dies, bevor Sie Roboter einsetzen. Andernfalls automatisieren Sie nur Abfall.23

- Investieren Sie aggressiv in Schulungen für alle: Stellen Sie sicher, dass die Weiterbildungsbudgets nicht nur für Wartungstechniker und Ingenieure vorgesehen sind – Bediener, Qualitätsleiter und sogar Vorgesetzte sollten gemeinsam mit den Bots kontinuierlich lernen.24

- Feiern Sie Mikroverbesserungen: Dokumentieren jeder Verbesserte Zykluszeit, fehlersichere Reparatur oder Vermeidung von Ausfallzeiten. Dies schafft die experimentelle Kultur, die Japan so gut umsetzt.

| Schritt | Schlüsselaktion | Warum das wichtig ist |

|---|---|---|

| Pilot | Beziehen Sie ALLE Stakeholder ein, fangen Sie klein an | Baut Eigenverantwortung auf und bringt echte Probleme ans Licht |

| Kaizen-Überprüfung | Wöchentliches Feedback und Fehlerbehebung | Verhindert festgefahrene Automatisierung und sichert das Lernen |

| Flexibilität an erster Stelle | Schlanker Prozess vor Vollautomatisierung | Vermeidet Automatisierungsabfälle |

| Breites Weiterbildungsangebot | Funktionsübergreifende, kontinuierliche Weiterbildung | Ermöglicht adaptive Automatisierung |

Nennen Sie drei Bereiche in Ihrer Einrichtung, in denen durch Automatisierung Arbeitskosten eingespart werden könnten Und Reduzieren Sie Abfall. Planen Sie anschließend, welche Kaizen-Schritte zuerst abgeschlossen werden müssen.

Fazit: Lean Robotics für eine volatile globale Landschaft

Ehrlich gesagt: Je mehr ich japanische Hersteller studiere und mit ihnen zusammenarbeite, desto weniger sehe ich „Roboter“ als die wahre Magie – das Geheimnis liegt in durchdachtem, schrittweisem und zutiefst menschenzentriertem Systemdesign. Wenn es eine Schlagzeile gibt, dann ist es, dass die japanische Integration von fortschrittlicher Robotik und schlanker Fertigung nichts ist, was man einfach herunterladen oder in jedes Unternehmen kopieren und einfügen kann. Es ist Kultur, kontinuierliches Lernen, Bescheidenheit bei der Technologieeinführung und vor allem eine über Jahrzehnte gewachsene experimentelle Denkweise.

Meiner Erfahrung nach sind die Hersteller, die weltweit führend sind, nicht diejenigen mit den meisten Robotern, ERP-Systemen oder auffälligen KI-Dashboards – sie sind diejenigen, die ständig hinterfragen, iterieren und alle Mitarbeiterebenen in die Herausforderung und die Lösung einbeziehen. Japan ist in dieser Diskussion zwar noch führend, aber da sich die Welt anpasst und der Druck zur Stärkung der Resilienz steigt, gibt es für die Leser dieses Blogs – ob in Düsseldorf, Detroit oder Dongguan – allen Grund, sich großzügig von ihrem Spielbuch inspirieren zu lassen. Aber auch mutig adaptieren.

Lassen Sie sich nicht von der Robotik um ihrer selbst willen verführen. Nutzen Sie Technologie, um die menschliche Problemlösung zu vertiefen, anstatt sie zu verwässern, und lassen Sie Ihre Automatisierung sich mit Ihren Prozessen (und Mitarbeitern) weiterentwickeln.

Referenzen & Quellenverzeichnis

Zitierte Werke und empfohlene weiterführende Literatur