Japans bewährte Strategien für Präzisionsfertigung und Qualitätskontrolle in der Hochelektronik

Lassen Sie uns mit etwas beginnen, das ich in fünfzehn Jahren in der Elektronik- und Hightech-Branche auf die harte Tour gelernt habe: Was wirklich zeichnet Japan aus ist nicht nur die Hardware, das polierte Äußere oder die ausgefallenen Spezifikationen. Es ist eine tief verwurzelte, fast kulturelle Besessenheit mit Prozesspräzision, unerbittlicher Verfeinerung und einem starken Stolz auf Qualität – was die Branche oft nennt 'Monozukuri'Aber nachdem ich die Teams in Tokio, Osaka und Nagoya Tag für Tag bei der Arbeit beobachtet habe, kann ich Ihnen sagen: Es ist nicht nur eine abstrakte Philosophie. Sie ist sichtbar, messbar und – wenn man tief genug gräbt – erstaunlich reproduzierbar.

Interessanterweise war Japan nicht immer führend in diesem Rennen. 50 Jahre zurück betrachtet, besaßen amerikanische und deutsche Firmen Marktanteile. Doch nach Japans industriellem Aufstieg nach dem Krieg begann die japanische Elektronikbranche still und leise, Qualitätsstandards neu zu definieren. Beispiele dafür gibt es zuhauf: Canon, Sony, Panasonic und TDK wurden zum Synonym für Zuverlässigkeit. Diese Unternehmen hatten ihren Weg nicht durch Glück. Wie also gelang es einem Land mit begrenzten natürlichen Ressourcen und hohen Produktionskosten, die globale Vorherrschaft in der Präzisionsfertigung und Qualitätskontrolle zu erlangen? Dieser Artikel analysiert Japans bewährte Strategien und die „tiefen Details“, die das heutige Elektronikgeschäft des Landes bestimmen.

Warum Präzisionsfertigung in der Elektronik über Erfolg entscheidet

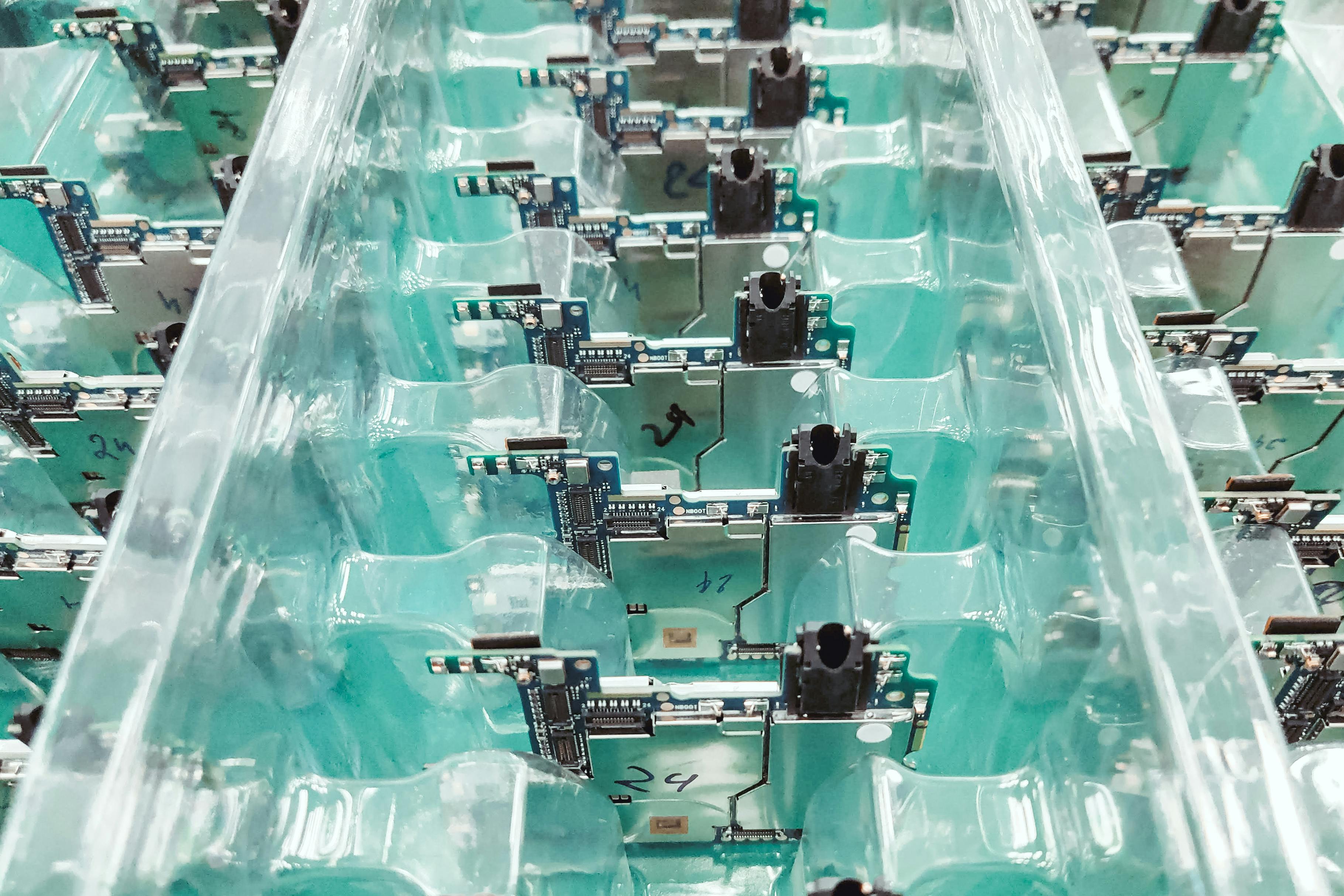

Haben Sie schon einmal versucht, ein Prozesshandbuch für eine komplexe PCB-Montagelinie zu schreiben? Ich habe es getan, und es geht weniger um das „Wie“ als vielmehr um das „Wie“ genau„Winzige Abweichungen – bei der Löttemperatur, der Bauteilplatzierung und sogar beim Timing des Bedieners – verursachen kaskadierende Fehler. Japanische Elektronikunternehmen begegnen diesem Problem nicht mit roher Gewalt, sondern durch technische Prozesskontrollen: Sensoren, die Toleranzen im Mikrometerbereich messen, Roboter, die von erfahrenen Ingenieuren überwacht werden, und Rückkopplungsschleifen, die selbst kleinste Fehler aufdecken. Laut einem Bericht des Ministeriums für Wirtschaft, Handel und Industrie (METI) aus dem Jahr 20232Japanische Elektronikfabriken weisen bis zu 80% niedrigere Fehlerraten auf als der weltweite Durchschnitt.

Wichtigste Erkenntnis: Was mir bei den Werksbesichtigungen am meisten auffiel, war die Art und Weise, wie die Bediener die Standardarbeitsanweisungen als lebendige Dokumente behandeln. Sie werden ständig auf Grundlage von Feedback überarbeitet und sind nie in Stein gemeißelt.

- Primäres Schlüsselwort: Präzisionsfertigung (Japan)

- Sekundäre Schlüsselwörter: Qualitätskontrolle, fortschrittliche Elektronik, Kaizen, Prozessautomatisierung

- LSI-Schlüsselwörter: Reduzierung der Fehlerrate, enge Toleranz, Ingenieurkultur, Fertigungsinnovation, Six Sigma, Lieferantenintegration, funktionsübergreifende Teams, Lean Management, Null-Fehler-Politik, ISO 9001-Konformität

Aber – und da wurde ich früher skeptisch – es geht über die Maschinen hinaus. Die Kultur spielt eine zentrale Rolle. Meiner Erfahrung nach weigern sich die Japaner, Handwerk und Technologie zu trennen; die besten Teams betrachten jeden Prozess als Ausdruck persönlichen Stolzes. Diese Geisteshaltung ist ansteckend. Wenn man Bediener oder Ingenieure fragt: „Warum überprüfen Sie die Kalibrierung alle 30 Minuten und nicht bei jeder Schicht?“, hört man nie: „Das ist die Vorschrift.“ Man hört: „Weil unser Name darauf steht.“ Das ist meilenweit von allgemeiner Compliance entfernt.

Grundpfeiler der japanischen Qualitätskontrolle

Wie sieht also das Wesentliche aus? Im Laufe der Jahre habe ich die Qualitätskontrollstrategien Japans im Elektronikbereich auf vier Grundpfeiler reduziert:

- Standardisierung: Definieren und Durchsetzen von Schritt-für-Schritt-Anweisungen bis hin zu Sekundenbruchteile Timing; Daten sind König, aber die menschliche Überprüfung ist eingebaut3.

- Kaizen (Kontinuierliche Verbesserung): Förderung einer Denkweise, die das Feedback jedes Mitarbeiters begrüßt – einen Fehler erkennen, melden und beheben Jetzt, nicht nächste Woche.

- Lieferantenpartnerschaft: Integration der Qualitätskontrolle von Lieferanten aufwärts, Anforderung an Prototypen und Testchargen nach strengen Spezifikationen. In einem Fall verbrachte Kyocera Jahre damit, mit Chemielieferanten zu experimentieren, bis die Harzchargen ihren Anforderungen für die Mikrochip-Produktion entsprachen.

- Datengesteuerte Prüfung: Häufige Kontrollen, mehrstufige Audits und eine schnelle Umsetzung der gewonnenen Erkenntnisse – Fehler werden als Prozesslektionen behandelt und niemals als persönliche Schuldzuweisung.

Kurioserweise überschneiden sich diese Säulen mit globalen Trends wie Six Sigma und Lean Management, doch japanische Unternehmen entwickeln sie weiter – mit mehr Bescheidenheit, mehr Konsequenz und deutlich weniger Abhängigkeit von externen Beratern. Ich habe es selbst erlebt: Sie laden Analysten ein, um Prozesse zu vergleichen, aber die wirkliche Autorität bleibt lokal. Eine kurze Anekdote: Ein Freund in einer Firma in Yokohama brachte den Unterschied einmal auf den Punkt: „Wir lernen von ausländischen Experten, aber wir verbessern ihre Methoden immer, bevor wir sie einführen.“

Wussten Sie? Japans Exporte von Elektronikkomponenten machten im Jahr 2022 volumenmäßig über 251 TP3T des Weltmarktes aus – eine Zahl, die seit Anfang der 2000er Jahre unerreicht war, was auf die engen Toleranzen des Sektors und die seriösen Lieferantennetzwerke zurückzuführen ist.4.

In Zukunft verdient Kaizen eine eigene eingehende Betrachtung – es ist der kulturelle Motor, der dieses gesamte System antreibt, und das Verständnis seiner Mechanismen ist der Unterschied zwischen echtem Fortschritt und schrittweisen Optimierungen.

Kaizen: Kontinuierliche Verbesserung im großen Maßstab

Letztes Jahr beobachtete ich bei einem Besuch in einem mittelständischen Elektronikunternehmen in Kyoto einen Vorarbeiter am Fließband dabei, wie er ein Drehmoment anpasste – eine kleine Veränderung, große Wirkung. Er hatte Feedback von einem Löter erhalten, untermauert durch ein kurzes Experiment und einen analysierten Fehlerbericht. In den meisten Unternehmen würde diese Optimierung im Papierkram oder in den Führungsebenen untergehen. Doch in der japanischen Fertigung ist Kaizen nicht nur ein Meeting-Slogan, sondern ein alltäglicher, normaler Prozess. Der Forscher Masaaki Imai schrieb einst: „Kaizen ist die tägliche Aufgabe aller.“5

Bemerkenswert ist nicht nur die Verbesserungsmentalität, sondern auch die Umsetzung. Kaizen-Teams sind funktionsübergreifend und wechseln ihre Mitglieder. Ich habe als Außenstehender an diesen Sitzungen teilgenommen: Feedback kommt direkt aus der Produktion, wird innerhalb weniger Stunden getestet und – wenn es funktioniert – sofort in neue Verfahren integriert. Und wenn es nicht funktioniert, ist das keine Schande. Jemand sagt immer: „Das ist ein Fehler weniger für morgen.“ Ich bin mir nicht sicher, ob westliche Firmen diese Offenheit vollständig kopieren können. Nicht jede Kultur unterstützt eine sofortige, hierarchiefreie Prozessanpassung.

„Das Herzstück von Kaizen ist kollektive Bescheidenheit. Man hört zu, bevor man handelt, und man testet, bevor man prahlt.“

Branchen-Fallstudie: Toshiba, Sony und Panasonic

Lassen Sie uns nun konkret werden. Warum dienen diese Namen als Goldstandards für die Qualitätskontrolle in der Elektronik?

- Toshiba: Entwickelte 2010 sein berühmtes „Quality Grand Cycle“-System, eine Mischung aus Kaizen, Six Sigma und ISO 9001. Ergebnisse: ein messbarer Anstieg der Ertragsraten, um 20% in zwei Jahre6.

- Sony: Führt typischerweise „Null-Fehler-Einführungen“ für neue Produktlinien durch, wobei jede Einheit neun separate Qualitätskontrolltore passieren muss. Die Fehlerrate der PlayStation-Abteilung sank 2022 nach einer gezielten Kaizen-Initiative unter 0,15%7.

- Panasonic: Bereits 2008 nutzte das Unternehmen fortschrittliche Automatisierung und Echtzeitanalysen. Heute werden die Digitalkameras von Teams zusammengebaut, die Robotik und „Monozukuri“-Stolz miteinander verbinden und die Maschinen sogar nach Meisterhandwerkern benennen.

Der Clou dabei: Diese Programme sind nicht nur technisch – sie beziehen die Mitarbeiter an der Front intensiv mit ein und machen jede Prozessverbesserung zu einem gemeinsamen Fest. Jeden Monat wird ein „Kaizen-Bericht“ für alle Mitarbeiter veröffentlicht: Was wurde verbessert, wer hat es vorgeschlagen, ob die Fehlerzahl zurückgegangen ist oder die Kosten gesunken sind. Vergleicht man dies mit den amerikanischen „Quality Month“-Postern, ist der Unterschied deutlich spürbar. Der japanische Ansatz ist partizipativ, wird gelebt und vermittelt eher den Eindruck echter Kultur als bloßer Konformität.

Wichtigste Erkenntnis: Japanische Elektronikgiganten betrachten Automatisierung nicht als Ersatz für menschlichen Stolz – sie sehen sie als eine Erweiterung. Robotik und Sensoren vervielfachen, was die Betreiber bereits schätzen.

Integration von Technologie und Tradition

Ich dachte immer, der Erfolg liege an der Technologie – bis ich einen Werksleiter von Sony ausfragte, was ihr System so am Laufen hält. „Maschinen sind nur so gut wie die Menschen, die sie kalibrieren“, sagte er. Also begann ich, die Schnittstelle zwischen Technologie und Tradition zu studieren. Folgendes fällt auf:

- Echtzeit-Feedbackschleifen: Fabriken installieren Sensoren entlang wichtiger Schritte und protokollieren alles – von der Luftfeuchtigkeit bis hin zu Drehmomentwerten. Die Daten werden an Dashboards gesendet und täglich (nicht monatlich) überprüft.

- Menschliches Auditing: Jeder Prozess beinhaltet eine „Doppelkontrolle“ – nicht weil Maschinen versagen (was selten vorkommt), sondern weil die persönliche Verantwortlichkeit für eine hohe Disziplin sorgt. Die Prozesse verbinden robotergestützte Präzision mit manuellem Stolz.

- Prozessvisualisierung: Kanban-Boards und digitale Anzeigen ermöglichen es Teams, Engpässe und Fehler schnell zu erkennen – eine Praxis, die heute in der globalen schlanken Fertigung üblich ist, in der japanischen Elektronikbranche jedoch seit Jahrzehnten verfeinert wird.8.

Habe ich die Integration der Lieferantentechnologie erwähnt? Japanische Firmen entwickeln Fertigungsanlagen oft gemeinsam mit Zulieferern und passen die Spezifikationen an ihre individuellen Bedürfnisse an. Bereits 2016 entwickelten Sharp und Omron gemeinsam einen Echtzeit-Inspektionsroboter, der die Fehlerrate innerhalb von drei Monaten um 35% senkte.

| Unternehmen | Signatur-Qualitätskontrollsystem | Ergebnis (2021/22) | Berühmtheiten |

|---|---|---|---|

| Toshiba | Hochwertiger Grand Cycle | Rendite +20% | Hybrider Ansatz: ISO/Kaizen/Six Sigma6 |

| Sony | Null-Fehler-Start | Mängel <0.15% | PlayStation-Fokus: 9 Gate-Tests7 |

| Panasonic | Hybride Automatisierung | Hohe Zuverlässigkeit, geringe Rückrufe | Robotik nach Handwerkern benannt |

Lassen Sie das einen Moment auf sich wirken: Die Schnittstelle zwischen menschlicher Erfahrung und technologischem Fortschritt dient nicht nur der Pressemitteilung – sie sorgt für die rekordverdächtig niedrigen Fehlerquoten und Folgeaufträge, die Japan zu einem Branchenmaßstab machen.

Globale Vergleiche und übertragbare Lehren

Okay, gehen wir einen Schritt zurück und stellen uns die Frage, die jeder Berater (und skeptische Manager) stellt: „Ist das wirklich einzigartig oder nur gut vermarktet?“ Ich lerne immer noch, wie japanische Ansätze im Vergleich zu amerikanischen, deutschen oder südkoreanischen Strategien abschneiden. Sicher – Six Sigma und Lean-Prinzipien tauchen mittlerweile überall auf9. Aber nachdem ich die Linienprüfungen nebeneinander verglichen habe, stelle ich fest, dass die japanische Qualitätskontrolle Kollektive Prozessdisziplin und die Verantwortlichkeit der Frontlinie in einem Ausmaß, das schwer zu reproduzieren ist.

In Deutschland beispielsweise ist Präzision in der Automobilindustrie legendär – doch die meisten Qualitätskontrolldisziplinen sind zentralisiert. In Südkorea ist die Markteinführungsgeschwindigkeit manchmal wichtiger als die Prozessstabilität. In den USA treiben Datenanalysen die Entscheidungsfindung voran, doch menschliches Feedback kann sich gegen festgefahrene Hierarchien durchsetzen. Japans Vorteil liegt nicht nur in den Werkzeugen, sondern in der Verankerung der Qualitätskontrolldisziplin auf jeder Ebene – Ingenieure, Bediener und Lieferanten, die alle für Mängel verantwortlich sind.

- Die Prozesstransparenz wird durch visuelles Management, tägliche Stand-ups und Shopfloor-Vorschlagssysteme gewährleistet.

- Kurze Feedbackschleifen bedeuten, dass Fehler selten länger als ein paar Stunden bestehen bleiben; monatliche Prüfzyklen gelten als veraltet.

- Zu den Lieferantenaudits gehören gemeinsame Kaizen-Workshops, die in der Praxis in den USA und Europa normalerweise nicht vorkommen.

„Bei der japanischen Qualitätskontrolle geht es nicht nur darum, Fehler zu vermeiden – es geht darum, eine Kultur zu schaffen, in der jeder Mitarbeiter stolz auf seine Verbesserung ist.“

Häufige Herausforderungen (und wie Japan sie meistert)

Doch Japan stößt beim weltweiten Export dieser Ansätze auf erhebliche Hürden. Sprachbarrieren, kulturelle Widerstände und Unterschiede in der Kostenstruktur können die Wirkung abschwächen.10Ich erinnere mich an meine Arbeit in einem Joint Venture in Malaysia, wo Kaizen-Workshops im Sande verliefen; die lokalen Teams empfanden sie als aufdringlich. Japanische Manager gaben zu, dass sie es versäumt hatten, den Prozess an den kulturellen Kontext anzupassen. Tatsächlich ist eine meiner wichtigsten Lektionen: Beim Techniktransfer geht es nicht darum, „deutlicher zu erklären“, sondern darum, Feedbacksysteme für jeden Standort zu lokalisieren.

- Zu den Herausforderungen zählen Prozessstarrheit, höhere Fixkosten, anfänglicher Investitionsbedarf und organisatorische Akzeptanz.

- Bei den Lösungen werden häufig japanische Experten vor Ort mit lokalen „Champions“ zusammengebracht, um eine schrittweise Anpassung zu erreichen.

- Offene Foren und Belohnungsprogramme fördern die regionale Übernahme neuer QC-Methoden.

Wenn man es sich recht überlegt, ist Japans größter Export vielleicht nicht Ausrüstung oder Technik, sondern ein Modell der Stolzgetriebene ProzessanpassungEhrlich gesagt bevorzuge ich Kaizen-Teams mit gemischten Nationalitäten – Zusammenarbeit führt in der Regel zu besserem Feedback und schnellerem Lernen als Top-down-Vorgaben. Je mehr ich darüber nachdenke, desto mehr wird mir klar, dass Bescheidenheit genauso wichtig ist wie technisches Know-how.

Umsetzbare Erkenntnisse für Elektronikunternehmen

Persönliche Einblicke: Wenn es etwas gibt, das sich jedes Elektronikunternehmen (ob groß oder klein) von Japan abschauen kann, dann ist es der Fokus auf Feedback-gesteuerte Präzision – nicht nur betrieblich, sondern auch kulturell. Machen Sie die Meldung von Mängeln zu einem Ehrenzeichen, nicht zu einer Schande.

- Standardisieren Sie Verfahren – nur bis zu einem gewissen Punkt: Erstellen Sie präzise Anweisungen, aktualisieren Sie diese jedoch wöchentlich auf der Grundlage des Feedbacks des Bedieners.

- Stärken Sie jeden Tag: Geben Sie jedem Fließbandarbeiter das Recht – und die Verantwortung –, die Produktion zu stoppen und Korrekturen vorzuschlagen. Kultur frisst Prozesse zum Frühstück.

- Live-Daten verwenden: Warten Sie nicht auf monatliche Berichte. Erkennen Sie Anomalien in Echtzeit und beheben Sie sie schnell.

- Mischen Sie Technologie mit Stolz: Kombinieren Sie Roboter und Sensoren mit kontinuierlicher menschlicher Überwachung. Prozesse, die auf handwerklichem Können basieren, erzielen bessere Ergebnisse.

Mit Blick auf die Zukunft wird Nachhaltigkeit neben der Qualitätskontrolle schnell zur wichtigsten Aufgabe. Japanische Elektronikunternehmen erhöhen den Druck auf ihre Zulieferer, kohlenstoffarme Produktion zu gewährleisten – ein Zukunftstrend, dem Sie einen Vorsprung verschaffen möchten.11. Mit der Änderung der Vorschriften wird die Kombination von Qualitätskontrolle und Umweltkennzahlen die nächste Herausforderung sein.

| Aktion | Japanischer Ansatz | Implementierungstipp | Ergebnis |

|---|---|---|---|

| Mängelberichterstattung | Offen, kulturell verankert | Badge-System, schnelles Feedback | Geringere Fehlerraten |

| Lieferantenaudits | Gemeinsame Workshops | Lokale Champions, Anpassung | Höhere Compliance |

| Prozessverbesserung | Kaizen, nicht-hierarchisch | Wöchentliche Wiederholungszyklen | Star-Performer-Teams |

Halten Sie hier inne und überlegen Sie, welche dieser Vorgehensweisen für Ihr Unternehmen tatsächlich funktionieren würden. Übernahme bedeutet immer Weiterentwicklung, nicht stures Kopieren.

Abschließende Perspektive: Warum Japans Ansatz Anklang findet – und sich weiterentwickelt

Ich muss meinen früheren Punkt revidieren: Japanische Präzisionsfertigung ist nicht „nur“ ein technischer Vorsprung. Sie ist ein lebendiges System, das ständig lernt. Was mich begeistert, ist, dass jeder Besucher einer japanischen Elektronikfabrik zwei Eindrücke mitnimmt – die Strenge ist real, aber es sind die Menschen, die wirklich Spitzenleistungen erbringen. Das Lustige ist: Je länger ich diesen Bereich beschäftige und mit Führungskräften spreche, desto mehr fällt mir ihre Bescheidenheit im Erfolg und ihre Gelassenheit gegenüber schnellen Veränderungen auf. Während sich Vorschriften und Marktanforderungen ändern – insbesondere in Bezug auf Nachhaltigkeit und globalen Wettbewerb – passt sich Japan ständig an, bleibt aber Kaizen treu.

Meiner Erfahrung nach ist Japans Elektronikbranche nach wie vor ein Leuchtturm für die globale Fertigung – nicht etwa, weil sie fehlerlos ist oder in Traditionen feststeckt, sondern weil sie tiefgreifende Prozesskompetenz mit offenem Lernen verbindet. Mein Mentor sagte immer: „Der beste Prozess ist der, den du noch nicht gefunden hast.“ Diese Teams – ob sie nun Mikrochips bauen oder Verbrauchergeräte zusammenbauen – wissen, wie man auf Ergebnisse hört, aus Fehlern lernt und sich anpasst.

„Echte Qualitätskontrolle ist eine tägliche Herausforderung. Wir streben nicht nach Perfektion, sondern nach Fortschritt.“

Wie geht es nun weiter? Zunächst einmal täten führende Elektronikunternehmen überall gut daran, Japans Besessenheit mit Rückkopplungsschleifen zu kopieren –Und Respekt für menschliches Engagement. In Zukunft werden KI-gesteuerte Automatisierungstools mit traditioneller, persönlicher Verantwortlichkeit kombiniert. Prozesspräzision ist wichtiger denn je. wem gehört Der Prozess ist es, der die Leistung langfristig aufrechterhält.

Was mich stört: Japans Strategie ist nicht „Best Practice“, sondern die beste Anpassung. Und genau das werden die globalen Elektronikunternehmen brauchen, da die Märkte volatiler werden und die Produktlebenszyklen kürzer werden.

Zum Abschluss noch ein paar praktische Tipps. Egal, ob Sie Manager oder Betreiber sind, sollten Sie diese Fragen im Hinterkopf behalten:

- Wie können Sie dafür sorgen, dass Feedback zu Mängeln oder Prozesslücken ein Grund zum Stolz ist – und nicht ein Grund zur Schuldzuweisung?

- Welche kleine Änderung könnte Ihr Team diese Woche im Kaizen-Stil testen und verbessern?

- Welche Lieferantenbeziehungen könnten von transparenteren, regelmäßigen gemeinsamen Audits profitieren?

- Dienen Ihre digitalen Tools Ihrem Prozessstolz oder verschleiern sie ihn?

Denken Sie darüber nach, hybride Anpassungen vorzunehmen: Kombinieren Sie die japanische Disziplin mit Ihrer einzigartigen Unternehmenskultur. Nur dann setzt sich echte Präzision durch. Ehrlich gesagt, denke ich, dass dies die wertvollste Lektion ist, die ich aus meiner Zeit innerhalb und außerhalb Japans gelernt habe: Jedes Unternehmen kann seine eigene optimale Schnittstelle zwischen Stolz, Prozessen und Anpassung finden.

Aufruf zum Handeln: Nehmen Sie sich diese Woche eine umsetzbare, Feedback-gesteuerte Verbesserung vor – und feiern Sie die Ergebnisse. So wird aus Präzision Leistung.

Referenzen und weiterführende Literatur

Verweise