استراتيجيات اليابان المُجرّبة في التصنيع الدقيق ومراقبة الجودة في الإلكترونيات المتقدمة

دعونا نضع المسرح بشيء تعلمته بالطريقة الصعبة على مدار خمسة عشر عامًا في مجال الإلكترونيات والتكنولوجيا الفائقة: ما هو حقًا يميز اليابان ليس الأمر مجرد معدات، أو واجهات خارجية مصقولة، أو مواصفات فاخرة. إنه هوسٌ متأصل، يكاد يكون ثقافيًا، بدقة العمليات، والتحسين المستمر، والفخر الشديد بالجودة - وهو ما تُطلق عليه الصناعة غالبًا "مونوزوكوري"لكن بعد أن شاهدتُ فرقًا في طوكيو وأوساكا وناغويا تعمل يومًا بعد يوم، أستطيع أن أقول لكم: إنها ليست مجرد فلسفة مجردة. إنها واضحة وقابلة للقياس، وإذا تعمقتُ فيها بما يكفي، فستجدُها قابلةً للتكرار بشكلٍ مذهل.

من المثير للاهتمام أن اليابان لم تكن دائمًا رائدة في هذا السباق. فإذا عدنا بالزمن خمسين عامًا إلى الوراء، لوجدنا أن الشركات الأمريكية والألمانية كانت تسيطر على حصة سوقية. ولكن بعد النهضة الصناعية لليابان بعد الحرب، بدأ قطاع الإلكترونيات فيها بإعادة صياغة معايير الجودة بهدوء. والأمثلة كثيرة: أصبحت كانون وسوني وباناسونيك وتي دي كي مرادفة للموثوقية. لم تصل هذه الشركات إلى هذا المستوى بمحض الصدفة. فكيف إذن استطاعت دولة ذات موارد طبيعية محدودة وتكاليف إنتاج مرتفعة أن تتصدر العالم في مجال التصنيع الدقيق ومراقبة الجودة؟ يُحلل هذا المقال استراتيجيات اليابان المُجرّبة والتفاصيل الدقيقة التي تُحرك أعمالها في مجال الإلكترونيات اليوم.

لماذا يُحدد التصنيع الدقيق النجاح في مجال الإلكترونيات

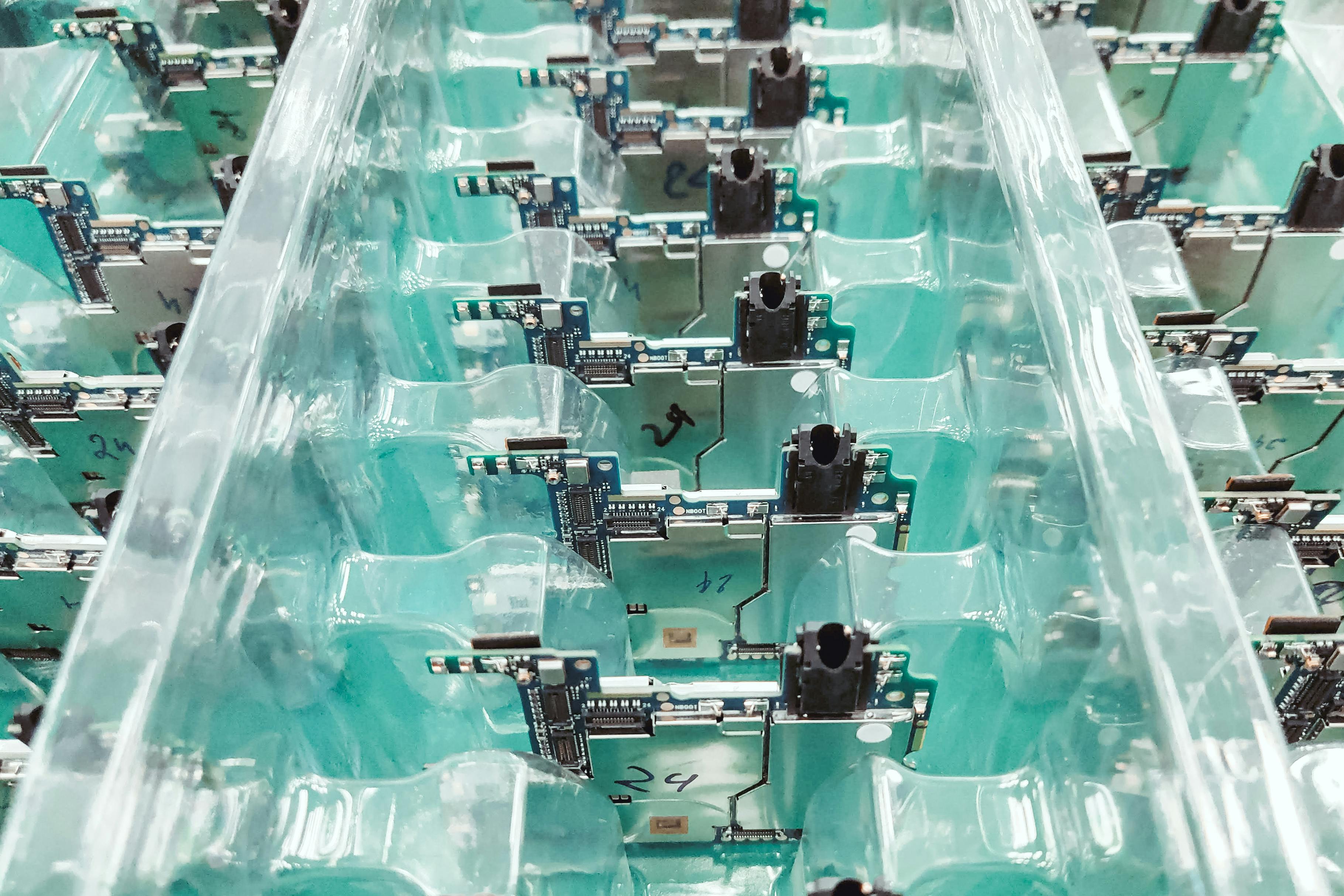

هل سبق لك أن حاولت كتابة دليل عملية لخط تجميع لوحات الدوائر المطبوعة المعقدة؟ لقد فعلت، وهو لا يتعلق بـ "الكيفية" بقدر ما يتعلق بـ "الكيفية". بالضبطتُسبب الاختلافات الطفيفة - في درجة حرارة اللحام، أو وضع المكونات، أو حتى توقيت المُشغِّل - أعطالًا مُتسلسلة. تُعالج شركات الإلكترونيات اليابانية هذه المشكلة ليس بالقوة الغاشمة، بل من خلال ضوابط عملية مُصممة هندسيًا: أجهزة استشعار تقيس تحمُّلات على مستوى الميكرون، وروبوتات يُشرف عليها مهندسون خبراء، وحلقات تغذية راجعة تكشف حتى أصغر الأخطاء. وفقًا لتقرير وزارة الاقتصاد والتجارة والصناعة (METI) لعام ٢٠٢٣2تظهر مصانع الإلكترونيات اليابانية معدلات عيوب تصل إلى 80% أقل من المتوسطات العالمية.

الرؤية الرئيسية: ما أدهشني أكثر أثناء زياراتي لموقع المصنع هو كيفية تعامل المشغلين مع إجراءات العمل القياسية كوثائق حية - هناك مراجعة مستمرة بناءً على التعليقات، وليس "ثابتة" أبدًا.

- الكلمة الأساسية: التصنيع الدقيق (اليابان)

- الكلمات المفتاحية الثانوية: مراقبة الجودة، الإلكترونيات المتقدمة، كايزن، أتمتة العمليات

- كلمات مفتاحية في LSI: تقليل معدل العيوب، التسامح الصارم، ثقافة الهندسة، الابتكار في التصنيع، Six Sigma، تكامل الموردين، فرق متعددة الوظائف، الإدارة الهزيلة، سياسة عدم وجود عيوب، الامتثال لمعيار ISO 9001

لكن - وهنا كنتُ أشكّك - الأمر يتجاوز الآلات. تلعب الثقافة دورًا محوريًا. من تجربتي، يرفض اليابانيون فصل الحرفية عن التكنولوجيا؛ فأفضل الفرق ترى كل عملية انعكاسًا للفخر الشخصي. هذه الروح مُعدية. عندما تسأل المشغّلين أو المهندسين: "لماذا تتحققون من المعايرة كل 30 دقيقة بدلًا من كل وردية؟"، لا تسمع أبدًا "إنها القاعدة". بل تسمع: "لأن اسمنا مكتوب على هذا". هذا بعيد كل البعد عن الامتثال العام.

الركائز الأساسية لمراقبة الجودة اليابانية

إذًا، ما هي الأساسيات؟ على مر السنين، لخصتُ استراتيجيات مراقبة الجودة اليابانية في مجال الإلكترونيات في أربعة ركائز أساسية:

- التوحيد القياسي: تحديد وتنفيذ التعليمات خطوة بخطوة حتى دون الثانية التوقيت؛ البيانات هي الملك، ولكن المراجعة البشرية مدمجة فيها3.

- كايزن (التحسين المستمر): تعزيز عقلية ترحب بملاحظات كل موظف - رؤية الخلل والإبلاغ عنه وإصلاحه الآن، ليس في الاسبوع القادم.

- شراكة الموردين: دمج مراقبة الجودة من الموردين فصاعدًا، ونماذج أولية ودفعات اختبارية صارمة وفقًا لمواصفات دقيقة. في إحدى الحالات، أمضت شركة كيوسيرا سنوات في التكرار مع موردي المواد الكيميائية حتى تطابقت دفعات الراتنج مع احتياجات إنتاج الرقائق الدقيقة لديهم.

- التدقيق القائم على البيانات: الفحوصات المتكررة، والتدقيق متعدد المستويات، والتنفيذ السريع للدروس المستفادة - يتم التعامل مع الفشل كدروس عملية، وليس اللوم الشخصي أبدًا.

من اللافت للنظر أن هذه الركائز تتداخل مع التوجهات العالمية مثل سيجما الستة والإدارة الرشيقة، إلا أن الشركات اليابانية تمضي بها قدمًا - بمزيد من التواضع والاتساق، مع اعتماد أقل بكثير على المستشارين الخارجيين. لقد شهدتُ ذلك بنفسي: فهم يدعون المحللين لتقييم العمليات، لكن السلطة الحقيقية تبقى محلية. ولحسن الحظ، لخّص صديق في شركة بيوكوهاما الفرق ذات مرة قائلاً: "نتعلم من الخبراء الأجانب، لكننا دائمًا نُحسّن أساليبهم قبل تطبيقها".

هل تعلم؟ مثلت صادرات مكونات الإلكترونيات اليابانية أكثر من 25% من السوق العالمية من حيث الحجم في عام 2022 - وهو رقم لم يسبق له مثيل منذ أوائل العقد الأول من القرن الحادي والعشرين، مدفوعًا بالتسامح الصارم للقطاع وشبكات الموردين ذات السمعة الطيبة.4.

في المستقبل، يستحق نظام Kaizen دراسة معمقة خاصة به - فهو المحرك الثقافي الذي يحرك هذا النظام بأكمله، وفهم آلياته هو ما يفصل التقدم الحقيقي عن التعديلات التدريجية.

كايزن: التحسين المستمر على نطاق واسع

في العام الماضي، أثناء زيارتي لشركة إلكترونيات متوسطة الحجم في كيوتو، شاهدتُ مشرفًا على خط تجميع يُعدّل إعداد عزم الدوران - تغيير طفيف، تأثير تموج كبير. كان قد تلقى ملاحظات من عامل لحام، مدعومة بتجربة سريعة وتقرير عيب مُحلَّل. في معظم المؤسسات، يضيع هذا التعديل في الأعمال الورقية أو الطبقات الإدارية. لكن في قطاع التصنيع الياباني، كايزن ليس مجرد شعار في الاجتماعات؛ بل هو عملية يومية اعتيادية. وكما كتب الباحث ماساكي إيماي في مقولته الشهيرة: "كايزن هي مهمة الجميع كل يوم".5

اللافت للنظر ليس فقط عقلية التحسين، بل أيضًا التنفيذ العملي. فرق كايزن متعددة الوظائف وتتناوب أعضاؤها. انضممتُ إلى هذه الجلسات كشخص من خارج الفريق: تأتي الملاحظات مباشرةً من المصنع، وتُختبر في غضون ساعات، وعندما تُجدي نفعًا، تُدرج فورًا في الإجراءات الجديدة. وإذا لم تُجدِ نفعًا، فلا حرج. يقول أحدهم دائمًا: "هذا خطأ واحد أقل للغد". أتردد في مناقشة ما إذا كانت الشركات الغربية قادرة على محاكاة هذا الانفتاح تمامًا. لا تدعم كل ثقافة التكيف الفوري وغير الهرمي للعمليات.

جوهر كايزن هو التواضع الجماعي. أنصت قبل أن تتصرف، واختبر قبل أن تتباهى.

دراسة حالة الصناعة: توشيبا وسوني وباناسونيك

الآن، لنكن أكثر تحديدًا. لماذا تُعدّ هذه الأسماء معاييرًا ذهبيةً لمراقبة جودة الإلكترونيات؟

- توشيبا: طورت نظامها الشهير "دورة الجودة الكبرى" في عام 2010، وهو مزيج من كايزن وسيكس سيجما وISO 9001. النتائج: قفزة ملحوظة في معدلات العائد، بزيادة 20% في اثنين سنين6.

- سوني: عادةً ما تُطبّق الشركة "عمليات إطلاق خالية من العيوب" لخطوط الإنتاج الجديدة، حيث تتطلب كل وحدة اجتياز تسع بوابات منفصلة لمراقبة الجودة. انخفض معدل العيوب في قسم بلاي ستيشن التابع لها إلى أقل من 0.15% في عام 2022، بعد مبادرة كايزن مُستهدفة.7.

- باناسونيك: منذ عام ٢٠٠٨، استفادت الشركة من الأتمتة المتقدمة والتحليلات الفورية. والآن، تُجمّع كاميراتها الرقمية على يد فرق تجمع بين الروبوتات وفخر "المونوزوكوري"، حتى أنها تُسمّى الآلات تيمنًا بحرفيين ماهرين.

لكن المفاجأة: هذه البرامج ليست تقنية فحسب، بل تُشرك العاملين في الخطوط الأمامية بشكل كبير، مما يُحوّل كل تحسين في العمليات إلى احتفال جماعي. هناك لوحة شهرية بعنوان "تقرير كايزن" تُنشر لجميع الموظفين: ما الذي تم تحسينه، ومن اقترحه، وما إذا تم التخلص من العيوب أو انخفضت التكاليف. قارن هذا بملصقات "شهر الجودة" على الطريقة الأمريكية، وستجد الفرق واضحًا. النهج الياباني تشاركي، مُعاش، ويُشعر وكأنه ثقافة أصيلة أكثر منه امتثالًا.

النقطة الرئيسية: لا تعتبر شركات الإلكترونيات اليابانية العملاقة الأتمتة بديلاً عن الفخر البشري، بل تعتبرها تضخيماً له. تُضاعف الروبوتات وأجهزة الاستشعار ما يُقدّره المُشغّلون بالفعل.

دمج التكنولوجيا مع التقاليد

كنتُ أعتقد أن كل هذا النجاح مرتبطٌ بالتكنولوجيا، إلى أن سألتُ مدير مصنع سوني عن سرّ نجاح نظامهم. قال لي: "الآلات لا تُقدّر إلا من يُعايرها". فبدأتُ بدراسة العلاقة بين التكنولوجيا والتقاليد. إليكم أبرز ما لاحظتُه:

- حلقات التغذية الراجعة في الوقت الحقيقي: تُركّب المصانع أجهزة استشعار على طول الخطوات الرئيسية، وتُسجّل كل شيء، من الرطوبة إلى قراءات عزم الدوران. تُرسَل البيانات إلى لوحات معلومات تُراجع يوميًا، وليس شهريًا.

- التدقيق البشري: تتضمن كل عملية "تدقيقًا مزدوجًا" - ليس لأن الآلات تفشل (وهو أمر نادر)، بل لأن المساءلة الشخصية تُعزز الانضباط. تمزج العمليات بين دقة الروبوتات والفخر اليدوي.

- تصور العملية: تتيح لوحات كانبان والشاشات الرقمية للفرق اكتشاف الاختناقات والأخطاء بسرعة - وهي ممارسة شائعة الآن في التصنيع العالمي المرن، ولكن تم تحسينها في الإلكترونيات اليابانية لعقود من الزمن8.

هل ذكرتُ تكامل تقنيات الموردين؟ غالبًا ما تُشارك الشركات اليابانية في تصميم معدات التصنيع مع الموردين، مُعدّلةً مواصفاتها بما يتناسب مع احتياجاتها الخاصة. في عام ٢٠١٦، طوّرت شركتا Sharp وOmron روبوتًا للفحص الفوري، خفّض معدلات العيوب بمقدار ٣٥١TP٣T خلال ثلاثة أشهر.

| شركة | نظام مراقبة الجودة المميز | النتيجة (2021/22) | شخصيات بارزة |

|---|---|---|---|

| توشيبا | دورة جراند سايكل عالية الجودة | العائد +20% | النهج الهجين: ISO/Kaizen/Six Sigma6 |

| سوني | إطلاق خالٍ من العيوب | العيوب <0.15% | التركيز على بلاي ستيشن: 9 اختبارات بوابة7 |

| باناسونيك | الأتمتة الهجينة | موثوقية عالية، استدعاءات منخفضة | الروبوتات التي سميت على اسم الحرفيين |

دعونا نستوعب هذا الأمر للحظة: إن تقاطع التجربة الإنسانية والتقدم التكنولوجي لا يقتصر على البيانات الصحفية فحسب، بل إنه ما يوفر معدلات منخفضة قياسية من العيوب وتكرار الأعمال التي تجعل اليابان معيارًا للصناعة.

المقارنات العالمية والدروس القابلة للنقل

حسنًا، لنعد إلى الوراء ونفعل ما يسأله كل مستشار (ومدير متشكك): "هل هذا فريد حقًا، أم مجرد تسويق جيد؟" ما زلت أتعلم كيف تتفوق الأساليب اليابانية على الاستراتيجيات الأمريكية والألمانية والكورية الجنوبية. بالتأكيد - مبادئ سيجما الستة والإدارة الرشيقة شائعة في كل مكان الآن.9ولكن بعد مقارنة عمليات التدقيق جنبًا إلى جنب، لاحظت أن مراقبة الجودة اليابانية تؤكد انضباط العملية الجماعية والمساءلة في الخطوط الأمامية إلى درجة يصعب تكرارها.

في ألمانيا، على سبيل المثال، تُعتبر الدقة في صناعة السيارات أمرًا شائعًا، لكن معظم تخصصات مراقبة الجودة مركزية. في كوريا الجنوبية، تتفوق سرعة طرح المنتجات في السوق أحيانًا على استقرار العمليات. في الولايات المتحدة، تُحرك تحليلات البيانات عملية اتخاذ القرار، لكن ردود الفعل البشرية قد تواجه صعوبات في مواجهة التسلسلات الهرمية المتجذرة. لا تكمن ميزة اليابان في الأدوات فحسب، بل في ترسيخ انضباط مراقبة الجودة في كل مستوى - المهندسون والمشغلون والموردون، جميعهم مسؤولون عن العيوب.

- يتم تحقيق شفافية العملية من خلال الإدارة المرئية، والوقوف اليومي، وأنظمة الاقتراحات في ورشة العمل.

- إن حلقات التغذية الراجعة القصيرة تعني أن العيوب نادراً ما تستمر لأكثر من ساعات؛ وتعتبر دورات التدقيق الشهرية قديمة.

- تتضمن عمليات تدقيق الموردين ورش عمل مشتركة حول تطبيق أسلوب كايزن - وهو أمر غائب عادة عن الممارسات في الولايات المتحدة وأوروبا.

"لا تهدف مراقبة الجودة اليابانية إلى منع العيوب فحسب، بل تهدف أيضًا إلى تنمية ثقافة يشعر فيها كل موظف بالفخر بالتحسين."

التحديات المشتركة (وكيف تتغلب عليها اليابان)

لكن المشكلة تكمن في أن اليابان تواجه صعوبات حقيقية عند تصدير هذه الأساليب عالميًا. فالحواجز اللغوية، والمقاومة الثقافية، واختلافات هيكل التكلفة قد تُضعف تأثيرها.10أتذكر عملي في مشروع مشترك في ماليزيا، حيث فشلت ورش عمل كايزن؛ إذ اعتبرتها الفرق المحلية تدخلية. اعترف المدراء اليابانيون بفشلهم في تكييف العملية مع السياق الثقافي. في الواقع، من أهم الدروس التي تعلمتها: نقل التقنية لا يعني "الشرح بشكل أكثر دقة"، بل يتعلق بتهيئة أنظمة تقييم محلية لكل موقع.

- وتشمل التحديات جمود العملية، وتكاليف ثابتة أعلى، واحتياجات الاستثمار الأولية، والدعم التنظيمي.

- في كثير من الأحيان، تقوم الحلول بإقران الخبراء اليابانيين في الموقع مع "الأبطال" المحليين للتكيف التدريجي.

- تعمل المنتديات المفتوحة وبرامج المكافآت على تشجيع الملكية الإقليمية لأساليب مراقبة الجودة الجديدة.

بعد تفكير ثانٍ، ربما لا تكون أعظم صادرات اليابان هي المعدات أو التقنيات، بل نموذجًا من التكيف مع العملية المدفوعة بالكبرياءبصراحة، أميل إلى تفضيل فرق كايزن متعددة الجنسيات، فالتعاون عادةً ما يُثمر عن تغذية راجعة أغنى وتعلم أسرع من التوجيهات من أعلى إلى أسفل. كلما تأملتُ في هذا الأمر، أدركتُ أن التواضع لا يقل أهمية عن المعرفة التقنية.

نصائح عملية لشركات الإلكترونيات

رؤية شخصية: إذا كان هناك شيء واحد يمكن لكل شركة إلكترونيات (كبيرة كانت أم صغيرة) أن تسرقه من اليابان، فهو التركيز على الدقة القائمة على التغذية الراجعة - ليس فقط من الناحية التشغيلية، بل من الناحية الثقافية أيضًا. اجعل الإبلاغ عن العيوب وسام شرف، لا وصمة عار.

- توحيد الإجراءات - إلى حد معين فقط: قم بإنشاء تعليمات محكمة ولكن قم بتحديثها أسبوعيًا استنادًا إلى تعليقات المشغل.

- تمكين الجميع يوميًا: امنحوا كل عامل خط إنتاج الحق والمسؤولية في إيقاف الإنتاج واقتراح الحلول. الثقافة تتجاهل العملية الإنتاجية.

- استخدم البيانات المباشرة: لا تنتظر التقارير الشهرية. اكتشف الأخطاء فورًا وأصلحها بسرعة.

- امزج التكنولوجيا مع الفخر: دمج الروبوتات وأجهزة الاستشعار مع الإشراف البشري المستمر. العمليات التي تحتفي بالحرفية تُحقق نتائج أفضل.

بالنظر إلى المستقبل، تنضم الاستدامة بسرعة إلى مراقبة الجودة كمهمة أولى. تزيد شركات الإلكترونيات اليابانية من ضغوطها على الموردين من أجل التصنيع منخفض الكربون - وهو اتجاه مستقبلي يجب أن تتطلع إليه مسبقًا.11مع تغير اللوائح، فإن دمج مراقبة الجودة مع المقاييس البيئية سيكون هو الهدف التالي.

| فعل | النهج الياباني | نصيحة التنفيذ | نتيجة |

|---|---|---|---|

| الإبلاغ عن العيوب | مفتوح، متأصل في الثقافة | نظام الشارة، ردود الفعل السريعة | انخفاض معدلات العيوب |

| عمليات تدقيق الموردين | ورش عمل مشتركة | الأبطال المحليون والتكيف | الامتثال العالي |

| تحسين العمليات | كايزن، غير هرمي | دورات المراجعة الأسبوعية | فرق الأداء المتميز |

توقف هنا وفكّر في أيّ من هذه الممارسات سيُجدي نفعًا في عملك. التبني يعني دائمًا التطوير، وليس التقليد.

منظور ختامي: لماذا يلقى نهج اليابان صدىً ويتطور؟

أحتاج إلى مراجعة ما ذكرته سابقًا: التصنيع الدقيق الياباني ليس "مجرد" ميزة تقنية، بل هو نظام حيّ في تطور مستمر. ما يثير حماسي هو كيف يغادر كل زائر لمصنع إلكترونيات ياباني بانطباعين: الدقة... حقيقيلكن الناس هم من يُحققون التميز حقًا. والطريف أنني كلما تعمقتُ في دراسة هذا المجال وتحدثتُ مع القادة، لاحظتُ تواضعهم في النجاح وراحتهم في التغيير السريع. ومع تغير اللوائح ومتطلبات السوق - وخاصةً فيما يتعلق بالاستدامة والمنافسة العالمية - تواصل اليابان التكيف مع التغيرات مع الحفاظ على مبادئ كايزن.

من واقع خبرتي، يظل قطاع الإلكترونيات الياباني منارةً للتصنيع العالمي، ليس لأنه خالٍ من العيوب، أو لأنه متمسكٌ بالتقاليد، بل لأنه يجمع بين الخبرة العميقة في العمليات والتعلم المفتوح. لطالما قال مرشدي: "أفضل عملية هي التي لم تجدها بعد". هذه الفرق - سواءً كانت تُصنّع الرقائق الدقيقة أو تُجمّع الأجهزة الاستهلاكية - تعرف كيف تُنصت إلى النتائج، وتتعلم من الأخطاء، وتتكيف.

مراقبة الجودة الحقيقية رحلة يومية. لا نسعى للكمال، بل للتقدم.

إلى أين نتجه من هنا؟ بادئ ذي بدء، يُنصح رواد الإلكترونيات في كل مكان بتقليد هوس اليابان بحلقات التغذية الراجعة.و احترامها للمدخلات البشرية. سيجمع المستقبل بين أدوات الأتمتة المعتمدة على الذكاء الاصطناعي والمساءلة التقليدية بين الأفراد. في حين أن دقة العمليات أهم من أي وقت مضى، من يملك إن هذه العملية هي التي تحافظ على الأداء على المدى الطويل.

هذا ما يُثير استغرابي: استراتيجية اليابان ليست "أفضل الممارسات"، بل هي أفضل تكيف. وهذا ما ستحتاجه شركات الإلكترونيات العالمية مع ازدياد تقلبات الأسواق وتقلص دورات حياة المنتجات.

لنختتم بنصائح عملية. سواءً كنت مديرًا أو مُشغّلًا، عليك أن تضع هذه الأسئلة في اعتبارك:

- كيف يمكنك أن تجعل من ردود الفعل على العيوب أو فجوات العملية نقطة فخر - بدلاً من أن تكون نقطة لوم؟

- ما هو التغيير الصغير الذي يمكن لفريقك اختباره وتحسينه هذا الأسبوع، بأسلوب كايزن؟

- ما هي علاقات الموردين التي يمكن أن تستفيد من عمليات التدقيق المشتركة الأكثر شفافية وانتظامًا؟

- هل أدواتك الرقمية تخدم فخرك بالعملية أم أنها تخفيه؟

لننتقل الآن إلى التكيف الهجين: امزج انضباط اليابان بثقافتك التنظيمية الفريدة. هنا تبرز الدقة الحقيقية. بصراحة، أعتقد أن هذا هو الدرس الأثمن الذي تعلمته من تجربتي في التعلم داخل اليابان وخارجها - كل شركة قادرة على إيجاد التقاءها الأمثل بين الفخر والعملية والتكيف.

نداء للعمل: التزم بتحسين واحد عملي قائم على الملاحظات هذا الأسبوع، واحتفل بالنتائج. هكذا تتحوّل الدقة إلى أداء.

المراجع والقراءات الإضافية

مراجع