أسرار الروبوتات اليابانية لتحقيق النجاح في التصنيع العالمي

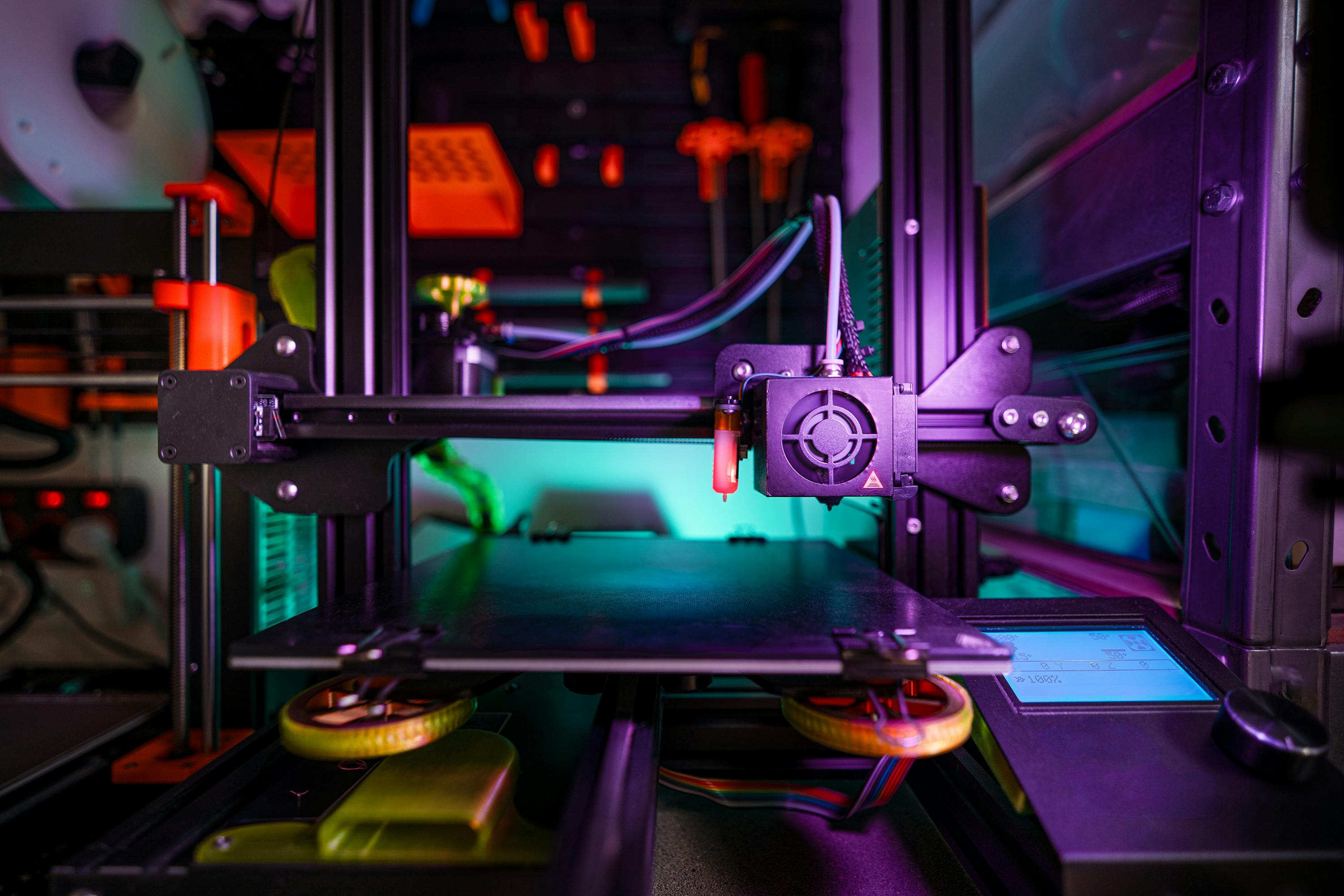

دعوني أصف لكم المشهد: في عام ٢٠١٩، أثناء تجوالي في مصنع تجميع تويوتا (ناغويا تحديدًا، المركز الرئيسي لجودة السيارات العالمية)، شاهدتُ سيمفونية من الأذرع الآلية وأجهزة الاستشعار والبشر، مُصممة بإتقانٍ يكاد يكون سرياليًا. قد يتخيل البعض روبوتاتٍ تتحرك ببطءٍ في أقفاصٍ فولاذية، محميةً من البشر، لكن هنا، تعاملت روبوتاتٌ تعاونيةٌ ببراعةٍ مع عمليات لحامٍ معقدةٍ إلى جانب عمال خط الإنتاج الذين يتبنون فلسفة "كايزن"، حيث كانوا يتكيفون ويتعلمون في الوقت الفعلي. أتذكر أنني فكرتُ: "هذا ما يبدو عليه مفهوم "التصنيع الرشيق" عندما تكون تقنيات المستقبل مدمجةً بالفعل، لا مجرد مُلحقةٍ بعمليةٍ ما."

إذن، ما سرّهم؟ حسنًا، حاولت عشرات الشركات المصنّعة حول العالم تقليد نهج اليابان، لكن قلة منها حقّقت نفس البراعة التشغيلية أو قفزة في حصة السوق العالمية. بعد أن عملتُ في بيئاتٍ تُدار بمنهجية الإنتاج المرن لأكثر من عقد، وبعد عدة وظائف استشارية مُرهِقة، حيثُ ساءت عملية دمج الروبوتات، انبهرتُ بما تُصيبه اليابان (وأين تتعثر أحيانًا، بصراحة).

لا تقتصر هذه المدونة على سرد أسماء موردي الروبوتات أو ترديد شعارات تويوتا المبتذلة. بل سأشرح الاستراتيجيات المتقدمة التي اتبعتها اليابان في تطوير الروبوتات والتصنيع الرشيق، وكيف يُعزز كل منهما الآخر، والرابط الثقافي والتنظيمي الذي يُرسخ هذه العلاقة، وكيف يُمكنك (سواءً كنت تُدير مصنعًا متوسط الحجم للبلاستيك في أوهايو أو تُشرف على سلاسل التوريد العالمية) تطبيق هذه الاستراتيجية دون إغفال ما يُميزها عن غيرها. ستُعرض بعض المفاجآت، والملاحظات المُكتسبة بشق الأنفس، واستكشاف للحدود: ما يُجدي وما لا يُجدي، ولماذا يُستشهد بنهج اليابان باستمرار، ولكن نادرًا ما يُطبق بكامل فعاليته.1

لماذا تدمج اليابان الروبوتات في التصنيع المرن: السياق التنافسي

أولاً، دعونا نطرح السؤال الأساسي الذي يتجاهله الكثير من المستشارين: لماذا تركز اليابان على التصنيع المرن المعتمد على الروبوتات؟ في بلدٍ عانى تاريخيًا من نقص العمالة والموارد الطبيعية، لم تعد الكفاءة مجرد مصطلح شائع، بل أصبحت أمرًا وجوديًا. في سبعينيات القرن الماضي، عندما بدأت شركات صناعة السيارات اليابانية بتسريع اعتماد الروبوتات، صوّرتها الصحافة الغربية في الغالب على أنها خفض للتكاليف. لكن كل مهندس ياباني قابلته يُصوّرها بشكل مختلف: كوسيلةٍ لتحقيق استقرار الجودة، وتقليل تباين العمليات، وتحقيق ما أسماه شيجيو شينغو "منع الأخطاء على نطاق واسع".23

المضحك أنني كنت أعتقد أن الروبوتات كانت في الأساس بديلاً عالي التقنية للعمالة الرخيصة. لكن كلما شاهدتُ المصانع اليابانية الناجحة (ومحاولات الغرب الفاشلة، للأسف، في الأتمتة العمياء)، ازدادت الحقيقة وضوحًا: في اليابان، الروبوتات هي امتدادات لنظام إنتاج رشيق دائم التطور. ليست حلاً سحريًا، وليست "حلاً" ثابتًا. السؤال ليس: "أين يمكننا وضع روبوت لتقليل عدد الموظفين؟"، بل: "كيف يمكن لروبوت أن يقضي على مصدر حالي للهدر أو التباين - وكيف سيتطور مع تطور الجيمبا (أرضية المصنع) لدينا؟"4

- نادرًا ما تكون الروبوتات في اليابان مستقلة، حيث يشارك فريق من المهندسين ومروجي الكايزن وموظفي الخط في الاختيار والصيانة وتطوير العملية

- الأتمتة مبررة من خلال القضاء على الأسباب الجذرية للنفايات- الحفاظ على المرونة له الأولوية على مجرد خفض عدد الموظفين

- يُقاس النجاح بالتدفق، وليس فقط بالإنتاجية. "جيدوكا" - الأتمتة الذكية - مُدمجة في كل مبرر.

تتمتع اليابان بأعلى كثافة روبوتات في قطاع التصنيع عالميًا - 399 روبوتًا لكل 10,000 موظف - أي أكثر من ثلاثة أضعاف المتوسط العالمي. ومع ذلك، توظف مصانعها عددًا أكبر من العمال لكل روبوت مقارنةً بألمانيا أو كوريا الجنوبية، مما يؤكد النهج التعاوني (وليس الاستبدال).6

السياق التاريخي والثقافة: المحرك غير المرئي

بعد تفكيرٍ مُتأنٍّ، ما أدهشني حقًا خلال فترة عملي مع قادة تحسين العمليات اليابانيين هو قلة اعتمادهم على مبدأ "التكنولوجيا أولًا". إن التكامل التنافسي للروبوتات في اليابان لا ينفصل عن السياق الاجتماعي - التوظيف مدى الحياة، والفخر بالحرفية، ونظرةٌ إلى الأتمتة كدعمٍ جماعي للإمكانات البشرية (وليس كبديل).

شركات مثل تويوتا/مازدا تُعامل "احترام الناس" على أنه أكثر بكثير من مجرد ثرثرة في إدارة الموارد البشرية: فهي تُمكّن العاملين من إيقاف خلية روبوتية عند أول بادرة خطر على الجودة. قارن ذلك بمناوبات عمل مرهقة قضيتها ذات مرة في شركة أمريكية لتوريد السيارات - حيث تم تجاهل أخطاء الأتمتة للحفاظ على استمرارية العد. الفرق ليس في الأجهزة الأكثر تطورًا، بل في الفلسفة المُركزة على الإنسان التي تُتيح حل المشكلات بشكل تكيفي، وليس مجرد الميكنة الجامدة.7

إن الميزة الأبرز لليابان ليست كثافة الروبوتات، بل ثقافة الثقة المتبادلة والتدرج المستمر. التكنولوجيا مهمة، لكنها لا تُحدث تحولاً حقيقياً بدون هذه الركيزة الاجتماعية.

الاستراتيجيات الأساسية: حيث يعزز الروبوتات واللين بعضهما البعض

لنكن عمليين. لقد فقدت العد لعدد "مبادرات الأتمتة" التي رأيتها خارج اليابان والتي تلاشت بحلول السنة الثانية - مُبالغ في تحديدها، أو مُلكيتها محدودة، أو لم تُقبل قط على أرض الواقع. على النقيض من ذلك، تُعامل المصانع اليابانية الناجحة الروبوتات كفرصة أخرى لـ"كايزن"، وهو جزء حيوي من نظامها العصبي الهزيل. ولكن ما هي... في الحقيقة هل تفعل بشكل مختلف؟

-

عقلية كايزن أولاً، والأتمتة ثانياً

نادرًا ما تُعتبر الروبوتات الحل الأول. بدلًا من ذلك، تعمل الفرق على التخلص من هدر العمليات (مودا) بشكل شامل، ثم تستعين بالروبوتات كـ"أداة تمكينية في المرحلة الأخيرة" للقيام بمهام لا يستطيع البشر إتقانها بأمان أو موثوقية. مع تغير الظروف، تتغير أدوار الروبوتات أيضًا.8 -

العاملون في الخطوط الأمامية المتمكنون

الجميع (وليس المهندسين فقط) مُدرَّبون على اكتشاف أي خلل، ومُخوَّلون بـ"إيقاف خط الإنتاج"، حتى لو تطلب ذلك إيقاف خلية روبوتية مؤقتًا. هذا ليس كلامًا مبتذلًا. لقد رأيتُ موظفين جُددًا في دينسو يُوقِفون مؤقتًا عمليات روبوتات عالية السرعة عندما يكون أحد الأجزاء غير مطابق للمواصفات؛ وقد احتفت الإدارة بيقظتهم.9 -

التكامل التكراري وليس المتجانس

بدلاً من عمليات الإطلاق الضخمة لمرة واحدة، ينشر المصنعون اليابانيون الروبوتات تدريجيًا، مستفيدين من كل عملية نشر، ومُجرين تعديلات دقيقة في كل جيمبا. كل خطوة هي تجربة، وليست إعلانًا عن اكتمالها.10 -

التركيز المكثف على المرونة والجيدوكا

الأتمتة بدون ذكاء بغيضة. جيدوكا (أو "الأتمتة" - قدرة المعدات أو المشغلين على اكتشاف المشكلات ومعالجتها فورًا) أمرٌ لا غنى عنه. تُدمج رؤية الذكاء الاصطناعي، وأجهزة الاستشعار اللمسية، وغيرها من الترقيات "الذكية" لدعم الحكم البشري، لا لتحل محله.11

- تمتلك الفرق متعددة التخصصات (الإنتاج، وتكنولوجيا المعلومات، والجودة، والموارد البشرية) أداء الأتمتة بشكل مشترك

- يتم اختيار الروبوتات على أساس المهام، وليس على أساس صيحات التكنولوجيا

- يتم قياس النجاح من خلال تقليل وقت التوقف عن العمل، وليس فقط توفير تكاليف العمالة

- المشاريع التجريبية تسبق التوسع. المصانع لا تُركز كل جهودها على علامة تجارية أو منصة واحدة للأجهزة.

اختيار الروبوتات ودمجها: كيف تقوم اليابان بذلك فعليًا

حسنًا، كيف يختارون الروبوتات الفعلية وينشرونها؟ هنا تكمن الصعوبة - تفاصيل دقيقة لكل حالة على حدة. قبل سنوات، كنتُ أفترض أن مديري المصانع اليابانيين يتبعون دليل مشتريات مبسط: روبوتات من الطراز الأول، موحدة لكل عملية. ما وجدتُه (وما زلتُ أكتشفه) أكثر تكرارًا ولامركزية بشكل جذري.

-

الاختيار المرتكز على المشكلة، وليس الولاء للعلامة التجارية

تزور فرق متعددة التخصصات الجيمبا بهدف واحد هو تحديد احتياجات العمليات. روبوت قطع البلازما؟ رائع، ولكن فقط إذا حلّ مشكلة مستعصية، مثل بيئة العمل غير الملائمة أو كثرة الخردة. سيغيرون العلامة التجارية إذا تغيرت الحاجة.13 -

تنفيذ المشروع التجريبي أولاً، ثم التوسع لاحقًا

يُعامل كل روبوت كفرضية، وليس كأمر واقع. لم تُوزّع روبوتات تويوتا المُجهّزة الشهيرة على نطاق واسع في المصنع منذ البداية. عُدّلت الوحدات الأولى، وحُلّلت من الأعطال، ثم وُسِّعت بعد ذلك. هذه المرونة تُحافظ على رأس المال (ومصداقية الفريق).14 -

التدريب المستمر وإعادة التأهيل

ما زلت أتذكر جلسةً تدريبيةً عُقدت عام ٢٠١٨ في مركز تدريب فانوك، حيث تعلّم مهندسو الصيانة إعادة تعليم مسارات الروبوتات بعد تجارب كايزن. في اليابان، لا يزال التدريب على الروبوتات مستمرًا: ليس فقط كيفية "تشغيل" الروبوت، بل أيضًا كيفية تحديه وتكييفه وحتى تفكيكه.15

| يقترب | شائع في اليابان | شائع في مكان آخر | التأثير على النتائج |

|---|---|---|---|

| الطيارون أولاً، ثم التوسع لاحقًا | نعم دائما | نادرًا ما يتم تخطيه إلى المقياس | عدد أقل من الإخفاقات الكارثية، وتعاون أفضل بين الفريق |

| اختيار الروبوت متعدد الوظائف | مدفوعة بالفريق، محددة العملية | المشتريات/التنفيذي | ملاءمة أكبر لاحتياجات العملية، وإنفاق أقل إهدارًا |

| التدريب المستمر | مُدمج في روتين العمل | دوريًا حسب الحاجة | استكشاف الأخطاء وإصلاحها بشكل أسرع، وتطور الخط التكيفي |

| احترام الحكم الإنساني | عالمي (يمكن لأي شخص الضغط على زر التوقف) | مدير أو مهندس فقط | فرق أكثر تمكينًا، وعدد أقل من "حوادث الأتمتة" |

دراسات الحالة: تويوتا، وفانوك، وكوباياشي سايكو

يمكنك التحدث عن الاستراتيجية طوال اليوم، ولكن هنا حيث تلتقي الممارسة العملية. دعونا نستعرض ثلاثة أمثلة واقعية، كل منها يُلقي الضوء على ما يحدث عندما تتزامن الروبوتات المتقدمة مع الإنتاج الرشيق، أو عندما يفشل الإنتاج.

تويوتا: تطبيق "القيادة الذاتية" على نطاق واسع

لا أزال أشعر بالقشعريرة عند وصف نموذج الخلية الهجينة لشركة تويوتا - ما تراه ليس مجرد روبوتات تعمل بالتوازي مع البشر، بل هي روبوتات تعمل بالتوازي مع البشر. إذن لإيقاف الإنتاج في حال حدوث أي خلل. تبرز حادثة من عملية تدقيق عمليات عام ٢٠١٧: كشف أحد المستشعرات عن خلل في أحد مكوناته الألف، مما أدى إلى توقف الذراع الروبوتية على الفور. بدلاً من إلقاء اللوم، أشاد المشرفون ببروتوكول "الحماية من الأعطال"؛ وتتبع المشغلون وفريق الصيانة الأسباب الجذرية، وصححوا برمجة الإنسان والروبوت، ثم استأنفوا العمل. في كل جولة، وفي كل تحليل للأعطال، تتضح الأخلاقيات: التوقف الذكي، وليس الإنتاج العشوائي.16

فانوك: التحسين المستمر القائم على البيانات

أصبح مصنع فانوك (أوشينو-مورا) مثالاً يُحتذى به في نهج "كايزن الروبوت الذكي". خلال زيارتي له عام ٢٠٢٢، رأيتُ أنظمة تعلّم آلي تُحلل بيانات الخلايا الحية، مُقدمةً خيارات تحسين لفرق الإنتاج. بخلاف بعض المصانع الغربية حيث تُثير لوحات المعلومات الرقمية إعجاب المديرين التنفيذيين وتُخيف المُشغلين، يُجري "أساتذة" فانوك بانتظام جلسات بيانات مُدارة بـ "جيمبا" مع الفنيين، مع تشجيعهم على الاستفادة من النتائج لوضع خطط تعديل أسبوعية.

والأمر المثير للدهشة: أن ما يقرب من نصف مقترحات الكايزن في قسم الروبوتات في شركة FANUC تنشأ من موظفي الخط، وليس من مستشارين خارجيين.17

كوباياشي سيكو: شركة صغيرة، نتائج عظيمة

لا يمتلك الجميع ميزانية تويوتا/فانوك، وهو أمر أُقدّره حقًا في مشهد التصنيع الياباني، فالشركات الصغيرة قادرة على الابتكار أيضًا. لنأخذ كوباياشي سايكو، وهي شركة بلاستيك دقيقة مقرها ناغانو. تعتمد عملية الإنتاج لديهم على: البدء بخط إنتاج واحد لقولبة الحقن، يُدار بواسطة روبوتات تعاونية، وإشراك كل موظف في رسم خريطة السبب الجذري الأولية، ثم التوسع تدريجيًا حيث تُبرر التحسينات نفقات جديدة. على مدار عامين، زاد إنتاج كل عامل بمقدار 381 طنًا لكل طن، بينما لم ينخفض إجمالي عدد العمالة في المصنع. الدرس المستفاد: الروبوتات كأداة تمكينية لـ"كايزن" تتفوق على تباهي الأجهزة.18

تُقدّر جمعية الروبوتات اليابانية أن أكثر من 55% من الروبوتات الجديدة تُستخدَم في شركات يقل عدد موظفيها عن 500 موظف، مما يُؤكّد على عدم الحاجة إلى حجم ضخم لتطبيق هذه المبادئ. تُساهم الشركات الصغيرة والمتوسطة بشكل غير متناسب في حصة اليابان من قطاع التصنيع العالمي.19

الاتجاهات الناشئة والدروس العالمية

الآن، إذا كنت تتوقع أن يتحول هذا إلى موعظة "اليابان فعلتها، فعليك فعلها أيضًا"، فلنتوقف. العديد من المصانع العالمية - موردو السيارات من الدرجة الأولى في ألمانيا، وشركات الإلكترونيات الأمريكية العملاقة، وحتى الشركات الناشئة في فيتنام - تمزج بين الروبوتات/التصنيع الرشيق على الطريقة اليابانية واللمسات الإقليمية. ما الذي يميز اليابان؟ في الوقت الراهن هناك العديد من الاتجاهات المستقبلية التي بدأت في تتبعها مؤخرًا.

- التعاون بين الإنسان والروبوت يتجاوز التجميع

لا تقتصر الروبوتات التعاونية على خلايا اللحام فحسب، بل تُدمجها اليابان في عمليات التفتيش والخدمات اللوجستية والتخصيص في المراحل النهائية، مع تحكم بشري مباشر. وقد رأيتُ شركة متوسطة الحجم (سوميتومو إلكتريك) تُقلّص مهلة استلام الطلبات بمقدار 19% في ربع سنة واحد بهذه الطريقة.20 - تكامل الذكاء الاصطناعي والتعلم الآلي وإنترنت الأشياء

في حين كانت الروبوتات اليابانية القديمة تُعتبر "عضلات غبية"، فإن أتمتة الخلايا الذكية اليوم تستفيد من البيانات الضخمة: إذ يكشف الفحص البصري المُدار بالذكاء الاصطناعي عن عيوب لا تتجاوز المليمتر، بينما تتنبأ مستشعرات إنترنت الأشياء بالأعطال. إنه تحول من الصيانة التفاعلية إلى التميز التنبؤي. - مبادرات رفع المهارات السريعة

في مواجهة شيخوخة القوى العاملة، تستثمر اليابان بكثافة في التعلم الهجين - الذي يجمع بين الواقع الافتراضي والتدريب القائم على المحاكاة و"التدريب التشاركي". وقد وجد استطلاع أجرته شركة AMT-Japan عام ٢٠٢٣ أن ٦١١TP٣T من تحسينات العمليات تتضمن الآن ترقيات في المهارات الرقمية للموظفين الحاليين - وهي قفزة هائلة عن أرقام ما قبل الجائحة.21 - مرونة سلسلة التوريد من خلال الروبوتات

أجبرت جائحة كوفيد-19 والأوضاع الجيوسياسية الإقليمية شركاتٍ مثل باناسونيك وكانون على تعزيز سلاسل التوريد، حيث تُوجّه الروبوتات المتنقلة ذاتية التشغيل (AMRs) الآن القطع بمرونةٍ لتجنّب اضطرابات العمالة أو الأمن. في عصر "الاحتياط"، تُصبح الروبوتات نفسها فائضةً عن الحاجة.

قابِل رواد كايزن المخضرمين في قطاعك حول أنجح - وأكثر - عمليات دمج الروبوتات نجاحًا وفشلًا. اسألهم: ما الذي فاجأهم في التوسع، وما الذي نجحت فيه اليابان ويصعب نقله إلى مكان آخر؟

خطوات عملية للمصنعين في جميع أنحاء العالم

في هذه المرحلة، قد تتساءل، "يبدو كل هذا جيدًا، ولكن ما الذي يمكن أن يحدث؟" نحن "هل تريد حقًا أن تنسخ أو تتكيف على الفور؟" هذا ما أقوله للعملاء:

- قيادة خلية واحدة ذات ملكية متعددة الوظائف: لا تبدأ بمشروع يقتصر على تكنولوجيا المعلومات فقط. ينبغي أن يُشرك كل مشروع تجريبي فريقَي العمليات والهندسة وموظفي الأقسام بالتساوي، مع وضع مقاييس واضحة مرتبطة بالتدفق والجودة، وليس فقط بعدد الموظفين.22

- توحيد حلقات ردود الفعل Kaizen: إنشاء بروتوكولات للملاحظات المنتظمة على مستوى الأرض لكل نشر روبوتي - أسبوعيًا في البداية، ثم كل أسبوعين بمجرد الاستقرار.

- إعطاء الأولوية للمرونة، ثم الأتمتة: إذا لم تكن عمليتك "مُهيأة بما يكفي" لإجراء تغييرات سريعة، فأصلح ذلك قبل إضافة الروبوتات. وإلا، ستُؤتمت الهدر.23

- استثمر بقوة في التدريب للجميع: تأكد من أن ميزانيات رفع المهارات لا تقتصر فقط على فنيي الصيانة والمهندسين - بل يجب على المشغلين ومسؤولي الجودة وحتى المشرفين التعلم بشكل مستمر جنبًا إلى جنب مع الروبوتات.24

- الاحتفال بالتحسينات الصغيرة: وثيقة كل تحسين زمن الدورة، وتصحيح الأخطاء، وتجنب فترات التوقف. هذا يُرسي ثقافة التجارب الناجحة في اليابان.

| خطوة | الإجراء الرئيسي | لماذا هذا مهم؟ |

|---|---|---|

| طيار | إشراك جميع أصحاب المصلحة، والبدء على نطاق صغير | يبني الملكية، ويسلط الضوء على القضايا الحقيقية |

| مراجعة كايزن | التعليقات الأسبوعية واستكشاف الأخطاء وإصلاحها | يمنع الأتمتة المتوقفة، ويحافظ على التعلم |

| المرونة أولاً | عملية رشيقة قبل الأتمتة الكاملة | يتجنب أتمتة النفايات |

| تطوير المهارات على نطاق واسع | التدريب المستمر متعدد الوظائف | تمكين الأتمتة التكيفية |

قم بإدراج ثلاثة مجالات في منشأتك حيث يمكن للأتمتة توفير العمالة و قلّل النفايات. بعد ذلك، حدّد خطوات الكايزن التي يجب إكمالها أولاً.

الاستنتاج: الروبوتات الرشيقة في ظل بيئة عالمية متقلبة

بصراحة، كلما تعمقتُ في دراسة المصنّعين اليابانيين وعملتُ معهم، قلّت قناعتي بأن "الروبوتات" هي السحر الحقيقي - فالسر يكمن في تصميم نظام مدروس، تدريجي، ومركّز على الإنسان. إن كان هناك عنوان رئيسي، فهو أن دمج الروبوتات المتقدمة والتصنيع الرشيق على الطريقة اليابانية ليس أمرًا يمكن تنزيله أو "نسخه ولصقه" في أي مؤسسة. إنها ثقافة، وتعلّم مستمر، وتواضع في تبني التكنولوجيا، والأهم من ذلك، إنها عقلية تجريبية بُنيت على مدى عقود.

من واقع خبرتي، فإن الشركات المصنعة التي تتفوق عالميًا ليست تلك التي تمتلك أكبر عدد من الروبوتات أو أنظمة تخطيط موارد المؤسسات أو لوحات معلومات الذكاء الاصطناعي المبهرة، بل هي التي تواصل طرح الأسئلة والتكرار وإشراك جميع مستويات الموظفين في التحدي والحل. لا تزال اليابان تتصدر هذا النقاش، ولكن مع تكيف العالم وتزايد الضغط لبناء المرونة، هناك كل الأسباب التي تدفع قراء هذه المدونة - سواءً كانوا في دوسلدورف أو ديترويت أو دونغقوان - إلى الاستفادة من كتابهم العملي بسخاء. لكن كما يمكنك التكيف معها بشجاعة.

لا تنخدع بالروبوتات لمجرد كونها كذلك. استخدم التكنولوجيا لتعميق مهارات حل المشكلات البشرية بدلًا من إضعافها، ودع أتمتتك تتطور مع تطور عملياتك (وموظفيك).

قائمة المراجع والمصادر

المراجع والقراءات الإضافية الموصى بها